本記事の3つのポイント

-

テレビ用有機ELパネルの供給で業界をリードするLGグループ。テレビ各社からの高い評価を受け、外販が拡大しており、これにあわせて生産能力も積極的に拡張している

テレビ用有機ELパネルの供給で業界をリードするLGグループ。テレビ各社からの高い評価を受け、外販が拡大しており、これにあわせて生産能力も積極的に拡張している -

さらなる高精細化には現在のパネル構造が技術的障壁に。これに対し次世代有機EL発光材料の採用などにより課題を克服しようとしている

さらなる高精細化には現在のパネル構造が技術的障壁に。これに対し次世代有機EL発光材料の採用などにより課題を克服しようとしている -

一連の開発に伴い、LGDはTADFの開発で最先端を走る有機EL材料ベンチャーの㈱Kyulux(福岡市)と共同開発契約を締結

一連の開発に伴い、LGDはTADFの開発で最先端を走る有機EL材料ベンチャーの㈱Kyulux(福岡市)と共同開発契約を締結

韓国のLGエレクトロニクスは、8月31日~9月5日に独ベルリンで開催された家電見本市「IFA」に、88インチの8K(7680×4320=約3300万画素)の有機ELテレビを出展した。発売日や価格は未定だが、有機ELテレビで8Kを実現したのは今回が初めてだ。

同社は、2018年の有機ELテレビの販売は17年比で倍増し、22年には900万台に達すると予測している。8Kテレビ市場はまだ黎明期だが、22年に500万台以上に成長すると期待しており、この市場を先行して開拓する考え。

このパネルを生産したのは、現在のところ世界で唯一テレビ用有機ELディスプレーを量産している韓国のLGディスプレー(LGD)だ。だが、すでにシャープが17年12月に70インチの8K液晶テレビ「AQUOS LC-70X500」を発売しているように、8K有機ELテレビは今後、65インチ以上の8K液晶テレビと市場で競合すると考えられる。プレミアムテレビとしての地位を確立した有機ELが今後もその地位を維持し高めていくために、乗り越えるべき課題とその方向性を考えてみる。

旺盛な需要に対応するため増産一途

LGDのテレビ用有機ELは、白色発光の有機ELにカラーフィルター(CF)を組み合わせたWOLED方式と呼ばれるもので、現在量産しているディスプレーは青色発光層を2層にした第2世代のパネルだ。これで色再現性を大幅に向上したことによって、ソニーやパナソニックといったテレビ各社から高い評価を受け、テレビ各社への外販供給を大きく拡大することになった。

好調な外販に対応するため、LGDは生産能力を拡大中。テレビ用有機ELの製造ラインとして、韓国の坡州工場に8.5世代(8.5G)マザーガラスを用いた「E3」「E4」ラインを持ち、現時点で月産7万枚の投入能力を有しているが、中国の広州市に8.5Gの新工場を建設している。

この広州新工場は、中国の広州市政府と設立する合弁会社と建設・運営する予定で、19年下期に月産能力6万枚で稼働する見通しだ。これにより、月間投入能力は韓国と中国あわせて13万枚に高まる予定で、テレビ用有機ELディスプレーの出荷台数を年間1000万台以上(55インチ換算)にまで拡大したい考え。なお、広州工場は将来的に月産能力を6万枚から9万枚にまで引き上げるつもりだ。

パネル構造がさらなる高精細化の妨げに

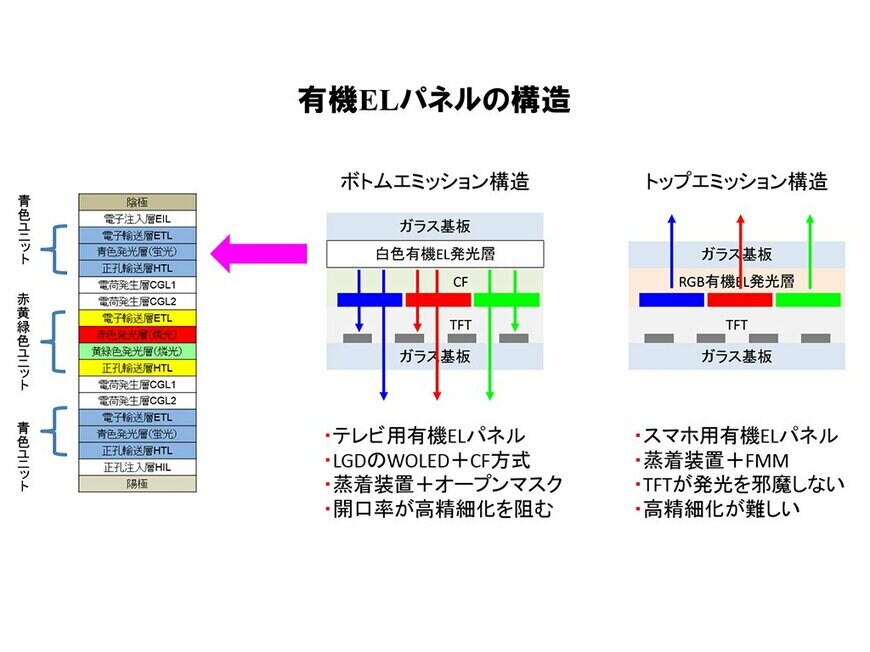

テレビ用有機ELが今後も8Kラインアップを拡大していくなかで、最も高いハードルになるのがパネル構造だ。スマートフォン用の小型有機ELは、有機ELを駆動する配線層が発光層の下にあるトップエミッション(TE)構造を採用しているが、テレビ用有機ELは発光層の上に配線層があるボトムエミッション(BE)構造を採っている。このBE構造は、配線層が光の透過の妨げになるため、高精細化で画素数が増えれば増えるほど開口率が落ち、パネルサイズが小さくなればなるほど画面が暗くなってしまうという課題がある。

LGDは今回、88インチで8K化を実現した。これが実現できただけでも大変な技術革新だが、BE構造のまま70インチ台あるいは70インチ以下で8Kを実現できるかは、まだ不透明だ。あるテレビ技術者は「BE構造のまま、これ以下のサイズで8Kを実現するのは相当難しい。WOLEDのままTE構造にする、あるいは蒸着をインクジェット(IJ)プロセスに変更してTE構造にする選択肢も考えられるが、いずれにしても開口率が上がらないため、偏光板を無くすことが前提条件になる」と語り、構造そのものを見直す必要に迫られる可能性を指摘する。

発光層の構造がプロセス変更の障壁

パネル構造や製造プロセスを根本から変更するのは難しい。その理由の1つが、冒頭に述べた青色発光層の2層化を採用している点にある。WOLED層は、この青色発光層を含め、赤色や黄色、緑色の発光層を合計で3層スタックし、その中間に電子の輸送層などを積み重ねた複雑な構造をしている。これらはすべてオープンマスクの蒸着プロセスで形成する必要があり、現在のIJ成膜プロセスではスタック構造を形成するのが極めて難しい。IJ成膜プロセスは、テレビ用有機ELの製造コストを引き下げる可能性がある唯一の成膜プロセスとして期待が高いが、現状では蒸着による発光層のスタック構造が量産適用を阻んでいるといえる。

ちなみに、青色発光層を2層化しなければならないのは、青色発光材料が赤色や緑色に比べて寿命や発光効率といった点でまだ大きく劣っていることが理由だ。また、IJ成膜プロセスを量産に採用しづらい背景には、発光層のスタック構造化が難しいという理由だけでなく、蒸着用の発光材料と同等の性能を発揮できる塗布用の発光材料がまだ開発途上だという理由もある。

新規発光材料の登場が変革のチャンスに

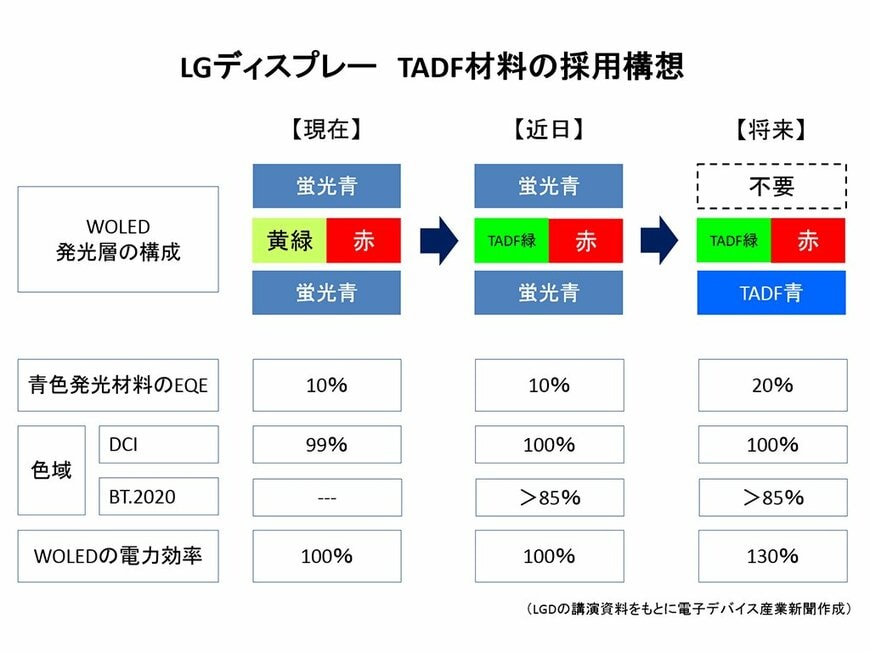

こうした数々の課題に対し、LGDは有機EL発光材料の進化に解を見出そうとしている。LGDは、7月に福岡市で開催された次世代有機EL発光材料TADF(熱活性化遅延蛍光)材料に関する国際学会「第3回 国際TADFワークショップ」にて、「The Chances of TADF」と題して講演した。この講演のなかで、TADF青色発光材料が実用化されれば、現在2層化している青色発光層を1層にできる可能性があることを示した。

具体的にいうと、LGDはTADF材料の実用化に伴い、2ステップで発光層を変えようとしている。まず第1ステップとして、現在使用している黄緑色の発光材料を高効率のTADF緑色発光材料に置き換える。これが実現できれば、現在は99%しか満たせていない色再現性のDCI規格を100%満たすことができ、加えて、次世代規格のBT2020も85%満たせるようになると考えている。

さらに、第2ステップとして、外部量子効率(EQE)20%のTADF青色発光材料が実用化されたタイミングで、これを現在使用している青色発光材料の代わりに用いて、現在2層必要な青色発光層を1層にする。青色発光層を1層減らせるためWOLED層の電圧を下げることができ、これが発光効率(電力効率)を現状より3割高めることにつながり、パネルをより省エネにできると考えている。

共同開発契約で進化を加速へ

こうした一連の開発に伴い、LGDはTADFの開発で最先端を走る有機EL材料ベンチャーの㈱Kyulux(福岡市)と共同開発契約を結んだ。すでに1月から共同開発に着手しているという。そのKyuluxは、先述の第3回 国際TADFワークショップにて、独自技術「ハイパーフルオレッセンス」で青色有機EL発光材料の性能を大幅に向上した、現時点で世界最高性能の材料を発表した。LGDとの共同開発契約にあたっては「19年半ばに世界初の商業的に実現可能なハイパーフルオレッセンスを青色だけでなく、赤色、緑色でも提供できると確信している」と述べた。

有機ELディスプレー技術は、材料も製造プロセスも、まだ進化の途上にある。まずは発光材料の進化が19年以降、テレビ用有機ELをさらなる高精細化に導くトリガーになるのかもしれない。

電子デバイス産業新聞 編集長 津村明宏

まとめにかえて

大型化と高精細化のニーズを同時に満たすため、パネル構造の見直しに取りかかっているLGDをはじめとするLGグループ。テレビ用有機ELパネルでは他社を大きく引き離し、独占的な地位を築いています。蒸着プロセスが主流を占めるなか、JOLEDら日系メーカーなどが開発を進める印刷プロセスはまずは大型パネルではなく、モニターなどの中型サイズをターゲットに定め、開発を進めています。

電子デバイス産業新聞