本記事の3つのポイント

-

FPD製造装置メーカーのブイ・テクノロジーがマイクロLEDディスプレー向けに画期的な製造プロセスを開発

FPD製造装置メーカーのブイ・テクノロジーがマイクロLEDディスプレー向けに画期的な製造プロセスを開発 -

UV-LEDを用いて独自のリブ構造と蛍光材料で色変換を実現している

UV-LEDを用いて独自のリブ構造と蛍光材料で色変換を実現している -

18年11月に、海外大手メーカーからマイクロLED製造ライン用にLLO装置とLED移載装置を受注したと発表

18年11月に、海外大手メーカーからマイクロLED製造ライン用にLLO装置とLED移載装置を受注したと発表

次世代ディスプレーとして大きな注目を集めているマイクロLEDディスプレー。数十μm角という微小なLEDチップを敷き詰めて画素とし、フルカラーで高輝度、広視野角の高精細ディスプレーを実現するものだが、テレビやスマートフォンの画面として実用化するには、微小なチップをきわめて精緻に高密度実装する必要があり、この技術開発を成功させることが実用化への高いハードルといわれている。

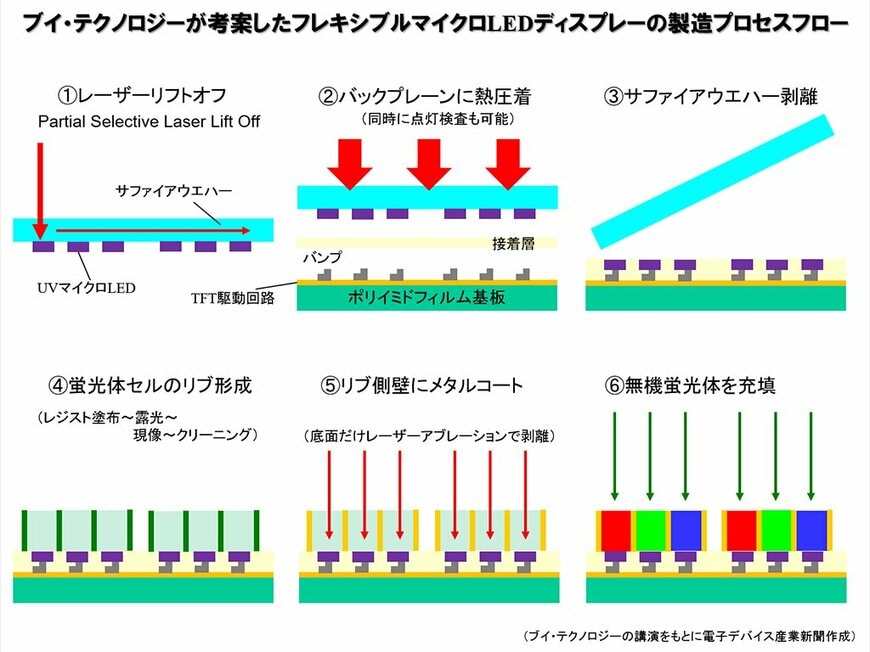

こうしたなか、12月5~7日の3日間、幕張メッセで開催された「第28回 ファインテック ジャパン」の専門技術セミナーで注目の講演があった。「フレキシブルマイクロLEDディスプレイの提案」と題して講演したFPD製造装置大手メーカー、㈱ブイ・テクノロジーの発表だ。講演の内容をもとに、同社が独自に考案したフレキシブルマイクロLEDディスプレーの製造プロセスフローを紹介する。

UVマイクロLEDで色変換

ブイ・テクノロジーは、UV発光するマイクロLEDを独自のリブ構造と蛍光材料で色変換するフレキシブルLEDディスプレーの基本技術を考案した。開発中のフレキシブルLEDディスプレーは、バックプレーン(駆動回路)を形成したポリイミド(PI)基板上にUVマイクロLEDチップを実装し、このLEDを高さ20μm×幅7μmのリブで囲み、この中に色変換層となる蛍光体レジストを充填した構造を持っている。

現在のところマイクロLEDの開発は台湾が先行しているが、同社が基本技術を確立するにあたり、要素技術を持つ日本の企業・大学と連携・協力した。UVマイクロLEDはナイトライド・セミコンダクター㈱から供給を受けたほか、マイクロLED再配列技術に関しては光感受性接着剤などを手がけるフォトレジストメーカー、TFTやバックプレーンに関しては東北大学、蛍光体のセルや光レジストでは慶應大学などから技術指導を受けた。

UV-LEDを選択したのは、赤色や緑色のLEDはチップサイズが小さくなると発光効率が大きく低下してしまうためだ。GaN系ではこうした事象は起きない。蛍光体を励起するには短波長が良いが、外部量子効率の高さや蛍光体の変換効率、発光波長の変動幅などを考慮して385nmを選択した。

LEDチップは、4インチのサファイアウエハーでフリップチップタイプを作製した。サイズは17×49μmと若干大きめにした。これは、電極を確実に接続するために、端子をできるだけ大きくしたかったため。「チップサイズを決定するのは、明るさではなく、電気的に接続する端子の大きさ」と説明した。

ちなみに、このUVマイクロLEDチップの発光ダイナミックレンジは非常に広く、駆動電流0.5μA~10mAまで発光が確認できたという。

独自技術PSLLOを開発

次いで、このLEDをサファイアウエハーから剥離するためレーザーリフトオフ(LLO)を行うが、ここで「パーシャル・セレクティブLLO(PSLLO)」と呼ぶ独自プロセスを駆使する。サファイアウエハーの裏側から高い位置決め精度によってサファイアウエハーとLEDチップ薄膜の界面にレーザーを照射するのだが、特別なレシピによって、全部を剥離せず、一部だけ結合力を弱める(剥がれやすくする)程度にレーザーを打つようにする。これが次工程のチップ再配列に大きく関わってくる。

次に、サファイア上のUVマイクロLEDチップをPIバックプレーンに移載する。PIバックプレーンには接続用バンプが形成されており、これとLEDチップの端子を高精度にアライメントし、接着用レジストを介して熱圧着して、硬化後にサファイアウエハーを外すと、UV薄膜チップだけがPIバックプレーン上に残る。これにより移載にキャリアテープを用いずに済む。

なお、この工程で導通させておくと、熱圧着で接続されたチップが光るため、チップの転写・実装と点灯検査が同時にできる。もしチップに不良があったりしてPIバックプレーンに転写したくない場合は、直前のPSLLO工程でレーザーを当てなければ、チップは転写されない。接着用レジストの接着強度よりも、サファイアウエハーとGaNチップ薄膜の結合力のほうが大きいためだ。このように、PSLLOには転写するチップとしないチップを任意に選択できるという利点がある。

リブ側壁のコートで混色を防止

次いで、色変換層となる蛍光体セルのリブ構造を形成する。蛍光レジストを全面に塗布したのち、露光工程でパターンを形成し、現像後にクリーニングをする。だが、露光後のレジストはUV光を透過してしまい、隣接する蛍光体セルを励起してしまうため混色の原因になる。これを避けるため、セルの内部を全面メタルコートする。セルは高さが20μmと深いため、メタルコートした後にパルスレーザーを照射して、底面のコートだけをアブレーションで剥離する。これによりセルの側面だけに金属コーティングが残る。

このセルに充填する蛍光体には、粒径1~3μmの無機蛍光体を採用した。量子ドットを含めて20~30種類の蛍光体をテストしたが、寿命や耐久性、発光&吸収特性を考慮して決めた。セルの高さを20μmと厚くしたのは、蛍光体を薄く塗布するだけではUV光が吸収されず、色変換されないためだという。

すでに製造装置を受注

こうした一連のプロセスで試作したフレキシブルマイクロLEDディスプレーを直径3mmの丸棒に巻き付けて、発光することを確認した。この成果をもとに、同社では製造装置の開発に取り掛かっている。

今後の課題として、高速の修正装置の開発、マイクロLEDチップの低コスト化、フレキシブルバックプレーンの開発を挙げた。バックプレーンに関しては自社で製造できないため、他社の協力を仰ぐ方針。製造装置だけを販売するのか、ディスプレーまで自社製造するのかといったビジネスモデルに関しては未定で、「選択肢が持てるようにしたい」とだけ述べた。

なお本件に関し、同社は2018年11月に、海外大手メーカーからマイクロLED製造ライン用にLLO装置とLED移載装置を受注したと発表している。今後が非常に楽しみだ。

電子デバイス産業新聞 編集長 津村明宏

まとめにかえて

次世代ディスプレーとして期待されてるマイクロLEDですが、微小なLEDチップを高精度に実装する技術などが課題とされています。LEDチップにおいては3原色のLEDチップを用いるケースが一般的ですが、今回の記事にあるようにUV-LEDなどの蛍光材料を用いて色変換を行う方式も注目を集めています。本格的な量産展開を前に、どのプロセスが主導権を握るのか、関連各社の技術提案が今後も増えそうです。

電子デバイス産業新聞