本記事の3つのポイント

-

金属ベース基板の受注が20年後半から回復。主要市場の1つである車載市場の回復が主因

金属ベース基板の受注が20年後半から回復。主要市場の1つである車載市場の回復が主因 -

従来はセラミック基板などが主に活躍していた領域を、コスト競争力を武器に同基板が急速に置き換えている

従来はセラミック基板などが主に活躍していた領域を、コスト競争力を武器に同基板が急速に置き換えている -

ニッパツや住友ベーク、日本理化などが能力増強を含む事業展開を強化している

ニッパツや住友ベーク、日本理化などが能力増強を含む事業展開を強化している

金属ベース基板の受注が昨年後半から戻り始めた。主要マーケットの1つである車載市場の回復が主要因だ。新型コロナの感染拡大により、2020年前半は自動車の生産が大きくダメージを受けた。世界各国で自動車の組立製造ラインがストップ、通期でも車生産は前年比で20%近い下落となり、7500万台の低水準にとどまったとみられる。しかし、20年後半から車生産の回復が急ピッチで進み、21年は前年比15%前後の成長は可能とする見方が優勢だ。半導体不足や材料不足の影響で予断は許さないが、おおむね世界の自動車の生産は急回復している。

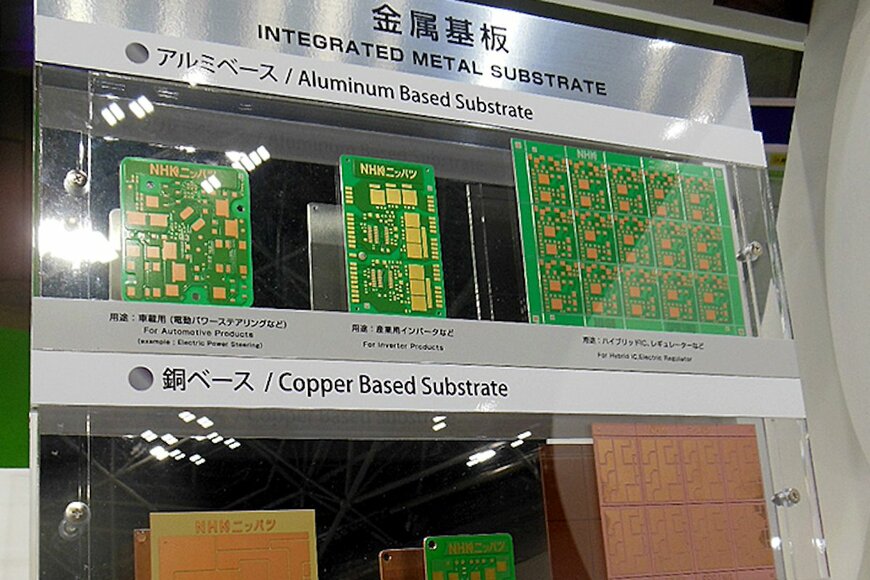

これを受けて、ニッチな市場であるが、パワー半導体や高輝度LEDなど熱対策を要求される高放熱部位の電気接続に採用される金属ベース基板の需要が急回復している。従来はセラミック基板などが主に活躍していた領域を、同基板が急速に置き換えている印象だ。

置き換えが進む最大の理由は、コストにある。ある銅張積層板メーカーの試算によれば、㎡単価は通常のアルミナ基板ベースよりも10分の1程度で済むとの数値も出ているくらいだ。熱伝導率では依然、セラミック陣営に軍配が上がるが、絶縁層の厚みも薄くすることができ、熱抵抗などを低減できるメリットもある。半導体デバイスを実装するモジュール全体での高放熱化対策をうまく工夫すれば、金属ベース基板でも十分に信頼性が確保できる段階にきたといえよう。有力各社の最近の取り組みを追った。

ニッパツが新製品・拠点整備で攻勢

金属ベース基板市場をデンカと二分している日本発条㈱(ニッパツ、横浜市金沢区)は、高放熱・低弾性に優れた金属ベース基板事業の拡大に熱心だ。従来、不可能とみられていた車載用IGBTモジュールの絶縁基板として既存のセラミック基板の本格代替を見据える。23年度までの新中期経営計画のなかで、この金属ベース基板の売上高を100億円以上に引き上げる意欲的な戦略を打ち出している。

マザー工場の駒ヶ根工場(長野県駒ヶ根市)を全面的にリニューアルし、将来的な需要増にも積極的な能力増強で対応する。生産能力の拡大ならびに徹底的な自動化ラインの構築で、国内生産でも海外品に劣らないコスト力を実現する。

21年度は、半導体不足といった懸念材料や新型コロナ禍の感染拡大といった不透明さがあるものの、10%以上の成長を目指すと意欲的だ。特に車載の顧客が集中するマレーシア工場はそれ以上の成長を見込む。金属ベース基板の売上高のうち車載向けは6割に上り、大半を占める。産業機器向けが2割、残り2割を民生・その他が占める。車載用途は高輝度LEDを搭載したヘッドライト用途をはじめ、DC/DCコンバーター向けのほか、産業機器向けインバーターのパワーモジュール用途にも浸透し、受注量が拡大している。

同社の金属ベース基板は大きく、高放熱と低弾性タイプの2種類に分かれる。例えば高放熱樹脂では、現在業界最高クラスの熱伝導率10W/mKを量産化している。耐圧も1200~2500Vまでラインアップ。樹脂の厚みも自由に設計でき、厚銅では500μmtを量産している。ボリュームゾーンは耐圧600Vタイプだが、幅広く展開する。

さらに同社は、より高放熱の12W/mK以上の熱伝導率を持つ新型樹脂の開発も完了し、早ければ21年度中の量産を見込む、車載用インバーター向けのパワーモジュールの絶縁基板として市場開拓を目指す。Tg(ガラス転移温度)200℃にも対応する高耐熱性エポキシ樹脂をベースに、新規に樹脂を設計したもので、今後需要が急拡大するSiCパワーモジュール用途を狙う。

同社はまた、ヒートシンク一体型の次世代版金属ベース基板の開発にも乗り出している。熱伝導率10W/mKで耐電圧7kVの高耐圧品を開発中だ。樹脂設計はほぼ完了しているものの、ヒートシンクとの一体成形プロセスの改良に注力している。展開するのはパワーモジュール用途だ。従来のように、はんだやグリースによる接続が必要なくなるため、熱抵抗も25%程度下げられるとしている。IGBTやSiCモジュールを搭載したインバーター向けに拡販する。

追い上げる住友ベーク、日本理化ら

材料開発で定評のある住友ベークライト㈱(東京都品川区)は、後発企業であるが金属ベース基板のラインアップを積極的に拡充する。熱伝導率12W/mK製品が量産段階にあり、さらなる高熱伝導率の18W/mK製品も量産準備中だ。22年度中にも市場投入する。これにより既存のEV/HV用パワーモジュールの絶縁基板としてデファクトのSiN(窒化ケイ素)基板すらも代替する戦略を描く。

同社は、10年ほど前から金属ベース高放熱樹脂基板市場に本格参入し、放熱金属にアルミ板を使用した製品を中心として、テレビ用バックライトや照明用LED向けに展開してきた。しかし、19年からは車載市場をターゲットにヘッドライト用の高輝度LEDを搭載した高放熱樹脂基板をラインアップし、積極的に拡販している。

主力製品として「CLP-5201」を中心に展開する。熱伝導率は12W/mK、絶縁破壊電圧は50kV/mm、Tg 230℃を確保している。放熱金属には銅板を適用しているケースが多い。アプリケーションは産業機器向けインバーターを中心に、太陽光発電や風力発電などの新エネルギー用電力変換器向けなどに搭載されている。

いずれも従来は、絶縁回路基板としてセラミック基板が使用されていたところで、国内外で販売は堅調に推移しているという。足元の受注も好調に推移しており、特に12W製品は21年度売上高見込みで前年度比倍増の勢いにある。今後需要動向などもみながら、20W超/mKというさらなる高放熱樹脂基板材料の開発も行っていく。

同社は独自の樹脂配合技術に定評があり、車載用高耐熱封止材料など、業界ではトップシェア製品も多い。高放熱基板樹脂向けにはエポキシ樹脂ベースでの改良を中心に進めている。製造拠点としては静岡工場(静岡県藤枝市)が樹脂製造を担う。顧客は回路形成までの一貫製品を好む傾向もあるため、同社では基板製造プロセスを外注するかたちで、幅広く顧客ニーズに対応している。

特に、車載用途のパワーデバイスなどの高耐熱・高放熱の封止材料や銀ペーストなどを自社で展開しており、これらの製品群と組み合わせてトータルで放熱対策を提案できることから、高放熱樹脂基板をパワーモジュール用途向けに積極的に売り込む戦略だ。

㈱日本理化工業所(東京都品川区)も同材料に注力する。足元の新型コロナ禍でも、同材料の需要は20年夏場から回復し、21年10月ごろまで安定した受注が見通せるという。同社の高耐熱・高放熱CCLは、MOSFETやIGBTなどパワーデバイスを搭載するセラミック基板を金属ベース樹脂基板で代替する戦略を基本的に進めている。

同社が展開中の高放熱基板樹脂材料は、特に低弾性で高放熱特性に優れているため、高信頼性が要求される車載用途向けで需要が拡大中だ。この低弾性タイプには「N25」をラインアップする。N25は、熱伝導率が2.5W/mKでありながら、Tgはマイナス47℃と低い。このため、発熱の大きなパワーデバイスのように熱負荷がかかった場合でも熱応力を上手に吸収でき、電極接合部のはんだクラックなどの影響を抑制できるという。

放熱金属板には、低コスト化に威力を発揮するアルミを採用する。高輝度LEDを搭載したヘッドアップディスプレー(HUD)向けに、21年末ごろからの量産を見込む。すでに国内外の車載部品メーカー複数社から認定を取得した。

低弾性タイプのCCLは自動車向けということもあり、耐はんだクラック性を重視した。独自の樹脂ブレンド技術を適用して開発した。熱伝導率は2~3W/mKを確保済みとしている。また、高熱伝導タイプの「H10」などの高放熱樹脂を採用した製品も堅調だ。水の殺菌やウイルスの不活化に有効とされるUVC-LEDチップ向けなどに需要が拡大中だ。H10は熱伝導率が10W/mKと高く、効率よく放熱ができる。フィラー配合など独自技術をフルに活用して高耐圧にも対応する。さらに15W/mKクラスの高熱伝導率の次世代高耐熱・高放熱基板対応の樹脂材料の開発も加速する。

金属ベース基板の老舗企業であるデンカ㈱(東京都中央区)も高放熱樹脂基板材料の開発には意欲的だ。特に汎用グレード(2W/mK)から高放熱グレード(8W/mK)まで取り揃える。さらに車載用途など、特に信頼性が要求される市場には低弾性タイプの製品をラインアップしており、実績も豊富だ。同社は、エポキシ系ベースの絶縁樹脂の開発に注力しており、拠点の渋川工場(群馬県)で生産能力を引き上げている。持ち前の無機フィラーの配合や分散化技術を武器に差異化を図っている。基板加工は、フィリピンなどに展開する日系基板メーカーへの委託生産を中心に行っている。

足元の市況は、車載用途向けを中心に堅調だ。金属ベース基板のブランド「ヒットプレート」は増収しており、21年度通期でも前年度比でプラス成長を期待する。ただし、同社は車載用途の絶縁回路基板では高信頼性タイプの窒化ケイ素基板や産業機器向けの窒化アルミ基板も手がけており、将来的には同社が注力している金属ベース基板とのすみ分けをどこで図るか、悩ましい展開が待ち受けている。

GaNモジュールにも適用へ

金属ベース基板は、GaNなど新たなWBG半導体のモジュール基板にも採用された。㈱富士通ゼネラルの子会社で、電子部品やパワーモジュールなどの製造販売を手がける㈱富士通ゼネラルエレクトロニクス(岩手県一関市)は、業界初の小型GaNモジュールを開発し、21年秋からサンプル出荷を開始する。量産は22年秋ごろをめどに計画する。主な用途として、サーバー用電源、サーボモーターや小型ロボットのインバーター向けなどに展開する。また、EV向け補器用電源回りなど、車載向けにも本格展開する計画だ。

GaNは、電力損失を低減する反面、高速駆動のためにノイズや誤作動への対策が要求される。Siデバイスと同じ手法ではモジュール化が困難として、同社は独創的なモジュール構造を開発した。モジュール内部は、ゲートドライバーICを搭載するガラスエポキシ樹脂(FR4)基板(上段)と、GaN FETを搭載した高放熱樹脂を絶縁層に採用した金属ベース基板(下段)の2段構造とした。高放熱樹脂の熱伝導率は10~12W/mKで、モジュールの種類により選定できる。さらなる高熱伝導率の樹脂も開発中だ。なお、金属ベースには、熱伝導率の高いCu板を採用した。

発熱しやすいGaNデバイスでは従来、セラミックス基板を絶縁回路基板として採用するケースが一般的であったが、今回は基板の薄型化や低コスト化が図れる高放熱の樹脂金属ベース基板を適用した。また、ダイアタッチ材には鉛フリーはんだを採用した。発熱対策が講じられるデバイスの実装には従来、セラミック基板が多用されていたが、コスト面や大面積化で貢献できる金属ベース基板市場が確実にその市場を広げている。

電子デバイス産業新聞 編集部 特別編集委員 野村和広

まとめにかえて

金属ベース基板は材料を含めて、日系企業が得意とする領域です。他の配線板・パッケージ基板に比べて市場規模はそれほど大きくないニッチな市場ではありますが、技術革新を含めて高付加価値戦略が通用する貴重なマーケットです。記事にもあるとおり、参入する日系メーカーが意欲的な事業展開を見せており、今後に期待が集まっています。

電子デバイス産業新聞