本記事の3つのポイント

-

金属ベースの高放熱基板市場が拡大。車載用ヘッドライトをはじめ、MOSFETやエアコン向けIGBTなどのパワー半導体を搭載した基板の増加が牽引材料

金属ベースの高放熱基板市場が拡大。車載用ヘッドライトをはじめ、MOSFETやエアコン向けIGBTなどのパワー半導体を搭載した基板の増加が牽引材料 -

日本理化は高放熱樹脂基板材料を使って、既存のセラミック基板の代替に意欲。ニッパツは高熱伝導率10W/mKの金属ベース基板の量産を開始した

日本理化は高放熱樹脂基板材料を使って、既存のセラミック基板の代替に意欲。ニッパツは高熱伝導率10W/mKの金属ベース基板の量産を開始した -

市場はデンカとニッパツで二分されているが、日本理化をはじめ利昌工業などが本格事業展開を図っている。さらには、積水化学や三菱マテリアルなども新規参入を図る

市場はデンカとニッパツで二分されているが、日本理化をはじめ利昌工業などが本格事業展開を図っている。さらには、積水化学や三菱マテリアルなども新規参入を図る

数あるプリント配線板のなかでも、放熱対策を講じた金属ベース高放熱基板が着実に市場を拡大している。高周波対応やパワーのある半導体など発熱する部品が増えていることで、熱を上手に制御する基板の需要は今後とも高まるとみられる。

この基板は、耐熱性を確保した樹脂開発がポイントになる。樹脂でありながら、いかに高放熱を達成できるか、これが肝だ。幸い、これらの樹脂開発では日系企業が先頭を走っており、新たなマーケットを形成できそうだ。

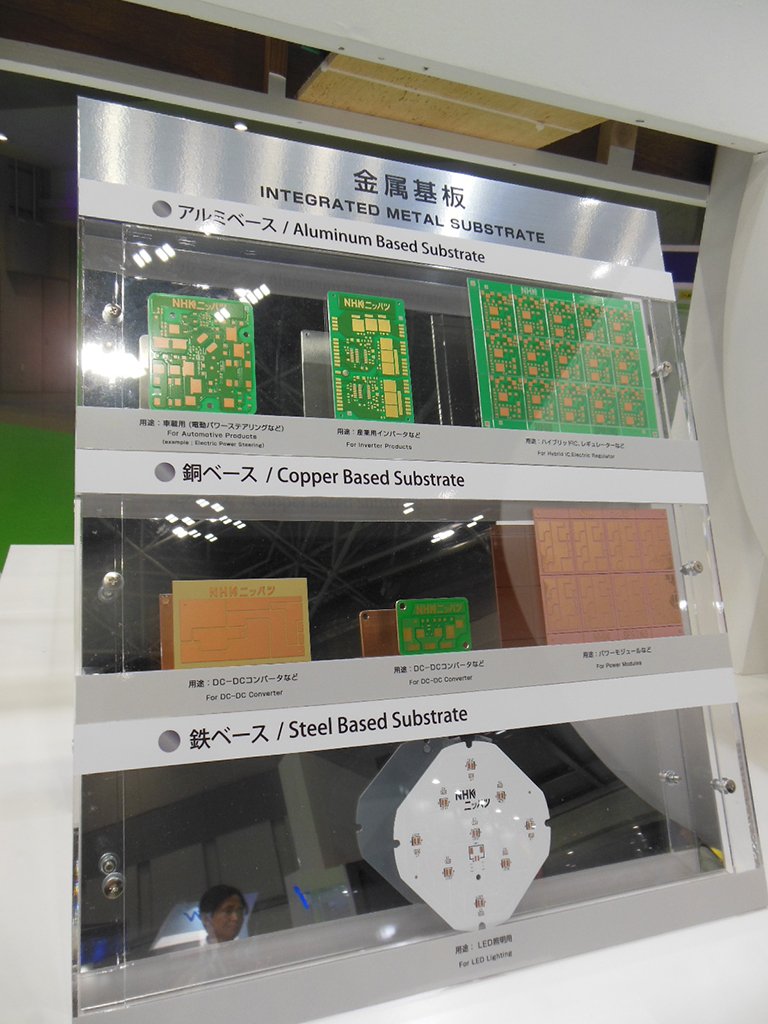

金属ベース高放熱基板とは、アルミや銅板などと高熱伝導樹脂を貼り合わせた特殊な基板で、日本電子回路工業会(JPCA)がまとめている国内電子回路基板の品種別生産状況によれば、2019年の市場規模は前年比2割以上伸長して150億円超に拡大しているという。ニッチな市場だが、今後とも安定して成長しそうだ。

この成長を支えているのが、高輝度LEDなどを搭載した車載用ヘッドライトをはじめ、MOSFETやエアコン向けIGBTなどのパワー半導体を搭載した基板の増加だ。熱伝導率が10W/mKクラスの高放熱樹脂基板材料を活用した基板が出てきたことで、パワーMOSFETなどのパワーデバイスを搭載したセラミック基板の代替も始まった。また、車の電動化など新市場台頭で、既存のデンカやニッパツ、日本理化工業所などに分け入って、住友ベークライト、三菱マテリアルなど新規参入メーカーも相次いでいる。

日本理化、ニッパツらが新製品投入

なかでも攻勢をかけているのが日本理化工業所(東京都品川区大井)だ。同社は、MOSFETやIGBTなどのパワーディスクリートを搭載できる高耐熱・高放熱銅張積層板(CCL)の量産を国内外で本格化する。既存のセラミック基板を使ったDBC(ダイレクトボンディングカッパー)技術を金属ベース高放熱基板で代替する。高放熱樹脂基板はまた、セラミック基板と異なり大面積化でき、コストも大幅に引き下げられる。

足元の堅調な受注を背景に、同社の高放熱・高耐熱CCLの年間売上高は年率5%前後の成長を見込む。足元のコロナ禍の影響で多少の落ち込みがあるものの、中長期的には国内外の5G対応の基地局向けDC/DCコンバーターや自動車・二輪用パワー半導体用途などが業績を牽引する。

同社が展開中の高放熱基板樹脂材料は、特に低弾性で高放熱特性に優れているため、高信頼性が要求される車載用途向けで需要が拡大中だ。特にこの低弾性タイプでは「T15」(汎用品)ならびに「N25」(高性能品)の2種類の製品をラインアップする。

N25は、熱伝導率が2.5W/mKでありながら、Tg(ガラス転移温度)は-47℃と低い。このため、発熱の大きなパワーデバイスのように熱負荷がかかった場合でも、熱応力を上手に吸収でき電極接合部のはんだクラックなどの影響を抑制できるという。放熱金属板は低コスト化に威力を発揮するアルミ板を採用する。高輝度LEDを搭載したヘッドアップディスプレー(HUD)向けに、20年末ごろからの量産を見込む。すでに国内外の車載部品メーカー複数社から認定を取得した。

また低弾性タイプのCCLは自動車向けということもあり、耐はんだクラック性を重視した。独自の樹脂のブレンド技術をフル活用した。いずれも熱伝導率は2~3W/mKを確保する。

高熱伝導タイプの「H10」や「H6」などの高放熱樹脂を採用した製品も量産が軌道に乗っている。国内外のパワー半導体メーカー3社に納入を開始し、19年12月から4社目に量産を開始した。IGBTやMOSFETのパワーデバイスを使用した産業機器向けサーボモーターやエアコンなどのインバーター向けとみられる。耐圧も1200~1700Vを確保した。放熱金属板はCuベースが主流だ。

H10は熱伝導率が10W/mKと高く、効率よく放熱ができる。フィラー配合など独自技術をフルに活用して高耐圧にも対応する。

エアコンをはじめ、風力発電、電鉄、無停電電源装置(UPS)用途のIGBTモジュール向けなど、既存のセラミック基板を絶縁基板とするDBC技術の代替を目指す。主な顧客は国内外のパワーデバイスやモジュールメーカーとなる。

ニッパツ(横浜市金沢区福浦)は、高熱伝導率10W/mKの金属ベース基板の量産を開始した。車載用LEDヘッドライトやコンパクトで高放熱性が要求される部位への搭載増を見込む。さらに12W/mKの次世代製品の開発を加速する。また、ヒートシンク一体型の高放熱金属ベース樹脂基板の開発を鋭意進めており、車載メーカーらへの供給を目指す。

同社は、高放熱・低弾性絶縁樹脂の独自開発を進めている。従来アルミ/Cuベース樹脂基板の事業を展開しており、車載用をはじめ産業機器向けのコンバーター回路などへの搭載実績を誇る。生産拠点はマザー工場が駒ヶ根工場(長野県)、マレーシア工場で量産品を展開する。

低弾性タイプは4品種を量産している。絶縁層厚みは100μmで、2.1~3.7W/mKを取り揃える。貯蔵弾性率は32MPa(125℃)にとどまる。いずれも3000サイクル相当のヒートサイクル試験をパスしており、高信頼性が要求されている車載向けなどに本格的に拡販する。

また高放熱タイプは、熱伝導率4.6Wならびに10W/mKの2製品を量産中。さらに12W/mKクラスで絶縁層厚みが135μmの新製品の開発を進めている。既存のエポキシ樹脂ベースとは異なる樹脂設計を行っているという。

さらに、同社はヒートシンク一体型の次世代版金属ベース基板の開発に乗り出している。熱伝導率は10W/mKで耐電圧は7kVの高耐圧品を開発中だ。樹脂設計はほぼ完了したが、ヒートシンクとの一体成形(モジュール化)のさらなる改良を行っている。従来のようにはんだやグリースによる接続が必要なくなるため、熱抵抗も25%程度下げられるという。IGBTやSiCモジュールを搭載したインバーター向けに拡販する。量産にはまだ複数年かかるもようだ。

市場拡大で大手企業も新規参入

同市場はもともとデンカとニッパツの牙城であるが、ここに先の日本理化工業所をはじめ利昌工業などが本格事業展開を図っている。さらには、積水化学や三菱マテリアルなども新規参入を図る。

同市場に新規参入が相次ぐのは、今後LEDヘッドライトやHUD、EV用のオンボードチャージャーのほか、産業用パワーモジュール向けなどに市場が大きく拡大することが見込まれているためだ。車のヘッドライトなどには高輝度LEDが採用されており、発熱対策や振動対策が要求される。熱伝導率の高い樹脂でありながら低弾性といった特徴を併せ持つ製品が様々開発され始めており、高コストのアルミナ(セラミック)基板を代替する流れが見えてきた。

利昌工業は熱伝導率3W/mKの耐クラック性能を向上させた高熱伝導率の基板材料の出荷を始めている。-40℃~+125℃での熱サイクル試験で3000回をクリアした高信頼性の基板材料である。車載などのLEDを搭載する基板周りに最適だ。また、60μmtの薄型化により多層成形も可能な材料もラインアップ。10W/mKの高熱伝導率を達成した樹脂も開発済みで、セラミック基板の代替も視野に入れる。

さらに住友ベークライトも、セラミック並みの放熱・絶縁性を持った高熱伝導材料の有機材料の開発に注力する。各種フィラーや高信頼性樹脂の配合技術を武器に、7W/mKの高熱伝導率樹脂を開発済みだ。絶縁破壊電圧は6kV対応という。また、低弾性(ヤング率0.9GPa)の樹脂で、1.9W/mKの絶縁樹脂「ALC-1333」も開発中という。回路基板形成も可能で、顧客用途に応じて柔軟に対応する。同社もまずは車載用ヘッドライトや一部のパワーモジュール向けに拡販を図る。

積水化学工業は高熱伝導の樹脂材料を開発し、パワーモジュール用途などの市場に売り込む。厚みが125μmtで、10Wならびに12W/mKの熱伝導率を達成している。さらに同社は、接着性のある高熱伝導率材料(3ならびに8W/mK)で絶縁破壊電圧が4.0kVより大きいといい、IPMモジュールなどへの採用に向け開発を加速している。また同社は、絶縁材料の開発にとどまらず、顧客ニーズに応じてアルミやCu板などと組み合わせて回路形成も行い、高放熱樹脂からの一貫生産も視野に入れる。

三菱マテリアルは、高輝度LEDや低耐電圧のパワーモジュール用の絶縁樹脂を自社開発し、同市場に本格参入する。絶縁層に耐熱性にも優れるポリアミドイミド(PAI)をベースに樹脂を開発し、独自のナノフィラー技術と組み合わせて、世界最高レベルの低熱抵抗の基板材料を開発した。絶縁層の厚みは25μmt。既存製品よりも絶縁層を半分以下に薄くすることにより、熱伝導率は3W/mKながらも平均耐電圧はAC3kVを達成した。冷熱信頼性は3000回(-45℃~+150℃サイクル)をクリアした。リフロー温度も300℃40秒にもパスし、車載などの高信頼性基板などの市場を積極的に開拓する。同社の新開発の樹脂を採用すれば、既存の窒化アルミ基板を、同社の新開発樹脂+Cuベース基板で代替できる。ヒートシンク付き構造でも、より小型のもので高性能化が実現できるのだ。

デンカとニッパツで市場を二分

放熱特性に優れる金属ベース高放熱基板は、ニッチ市場でありながらLED照明や液晶テレビ向けのバックライト用途として一時普及したこともあったが、現在さらに適用範囲を広げつつある。車のEPS(電動パワーステアリング)のほかDC/DCコンバーターやエアコン用インバーター回路向けなどに、堅調に市場が拡大している。発熱するLEDやパワーデバイスの搭載基板として、高放熱性や反り対策が特に要求されるため、放熱性や低弾性などの樹脂設計やブレンド技術などに知見のある一部のメーカーしか手がけていない。

その金属ベース高放熱基板市場でトップグループを形成するのがデンカとニッパツだ。コア技術となる樹脂材料の設計からブレンド、回路までの基板製造を一貫して行っている。

今後とも年率20%以上の高成長が見込まれ、2~3年以内には200億円市場の形成も視野に入ってきた。引き続き新規メーカーの市場参入が見込まれる一方、先行メーカーは従来の実績を武器に、新たな開発品の市場投入を加速する。金属ベース基板市場を巡るホットな戦いはますます過熱しそうだ。

電子デバイス産業新聞 副編集長 野村和広

まとめにかえて

セラミックなどの高放熱基板は性能が高い一方、コストが高いことがネックとなっており、以前からこれを樹脂基板で置き換えようとする動きはありました。ただ、汎用の樹脂基板では性能ニーズに応えることが難しく、参入各社は様々なアイデアを駆使して、高放熱性能を持った樹脂材料の開発に力を入れています。

電子デバイス産業新聞