2020年12月21日に行われた、住友金属鉱山株式会社の事業説明会「住友金属鉱山 IR-Day 2020」の内容を書き起こしでお伝えします。各パートの記事は、以下のリンクからご覧いただけます。

・開会のご挨拶

・資源事業パート

・電池材料事業パート

・機能性材料事業パート

・閉会のご挨拶

スピーカー:住友金属鉱山株式会社 取締役常務執行役員 金属事業本部長 松本伸弘 氏

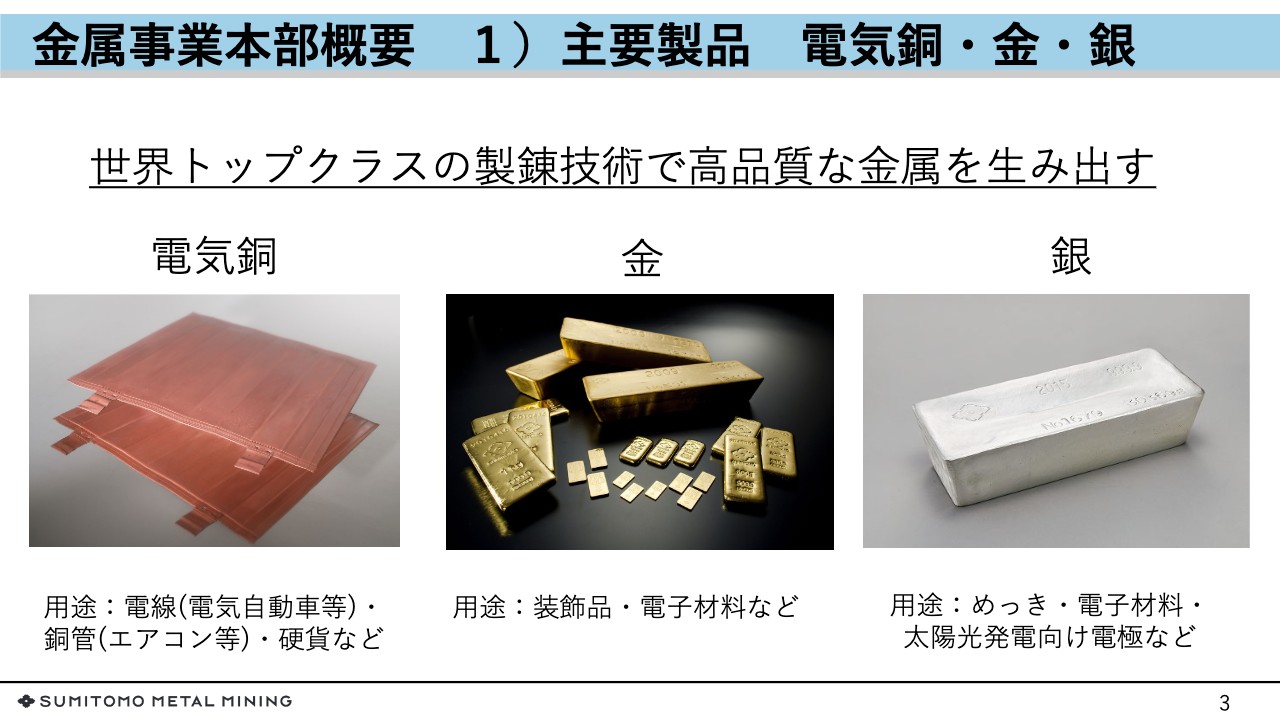

金属事業本部概要 1)主要製品 電気銅・金・銀

松本伸弘氏(以下、松本):金属事業本部長の松本です。本日は、最初に金属事業本部の概要を説明し、その次に変化する事業環境とその対応について、最後に中期経営計画に基づいた事業戦略と主な取り組みについてご説明します。

まず、金属事業本部の概要です。主要製品のご紹介、製品別売上比率、拠点のご紹介、当社ニッケル事業の特徴について、それぞれご説明します。

最初に主要製品についてです。電気銅は電線・銅管等に使われていますが、近年では特に、EVの急速な成長に伴い、ワイヤーハーネスや電動コイルのケーブル等で電気銅の需要が高まっています。現在、当社は年間45万トンの電気銅を製造しています。一方、世界の供給は2,500万トンありますので、当社は約1.6パーセントに見合う供給を行っていることになります。

金は装飾品や電子部品等に使われています。また銀においても、電子材料をはじめとして、最近では太陽光発電の電極等に使われ、需要が増えている状況です。

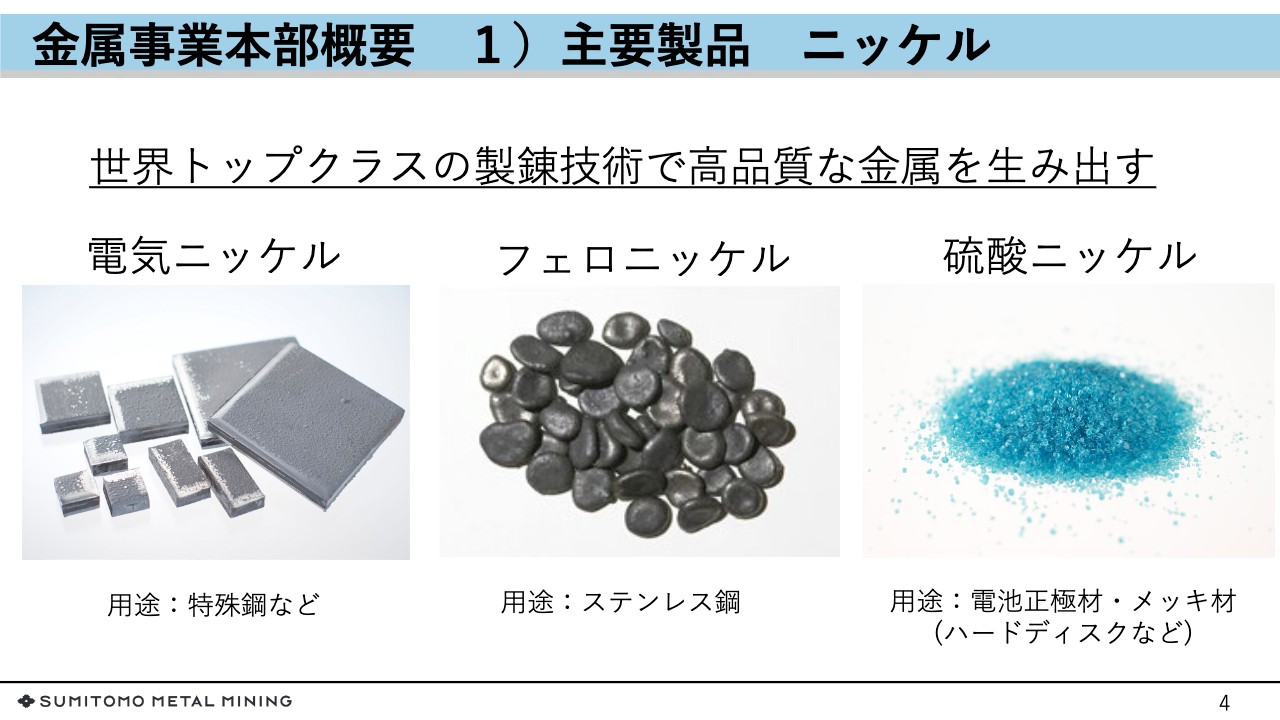

金属事業本部概要 1)主要製品 ニッケル

続いて、ニッケル系の製品についてご説明します。電気ニッケルは主に特殊鋼に用いられていますが、現在、当社は6万5千トンの生産能力を有しています。

また、フェロニッケルは主にステンレス鋼に使われており、現在、日向製錬所ではニッケル量で年間約1万4千トンの生産を行っています。

硫酸ニッケルは、当社の電池正極材に使われるとともに、特にハードディスク等のメッキ材に使われています。

これらのニッケルを合わせると、当社では年間9万1千トンほどを製造していることになります。ニッケルは世界で約240万トンが供給されていますので、当社9万1千トンの比率としては、約3.8パーセントの生産を行っていることになります。

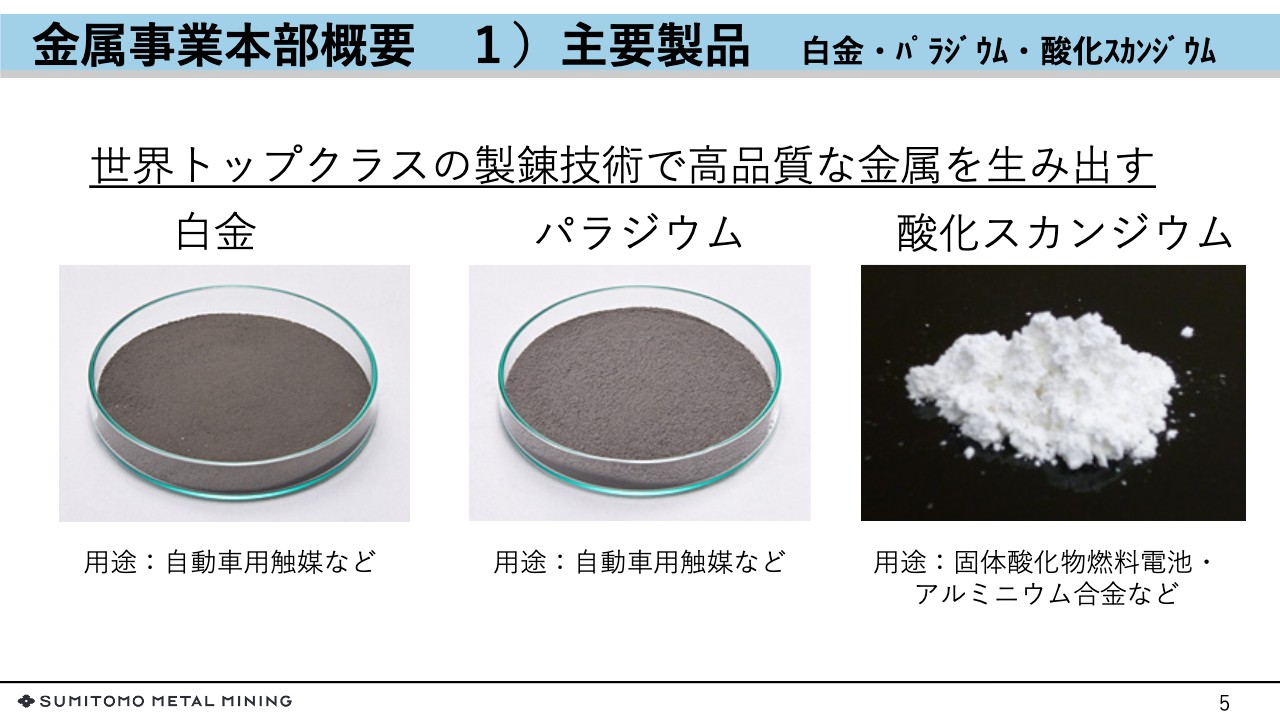

金属事業本部概要 1)主要製品 白金・パラジウム・酸化スカンジウム

続いて、ここ近年で急激に需要が伸びている貴金属系、ならびに酸化スカンジウムをご紹介します。白金・パラジウムは、自動車用触媒として使用量が急激に増えています。特にパラジウムにおいては、供給量が少ないこともあり、価格が大幅に高騰している状況が見受けられます。

酸化スカンジウムは、固体酸化物燃料電池に使用されるとともに、アルミスカンジウム合金というアルミの合金に使われることがあります。特に最近では、固体酸化物燃料電池用途の需要が急激に伸びています。

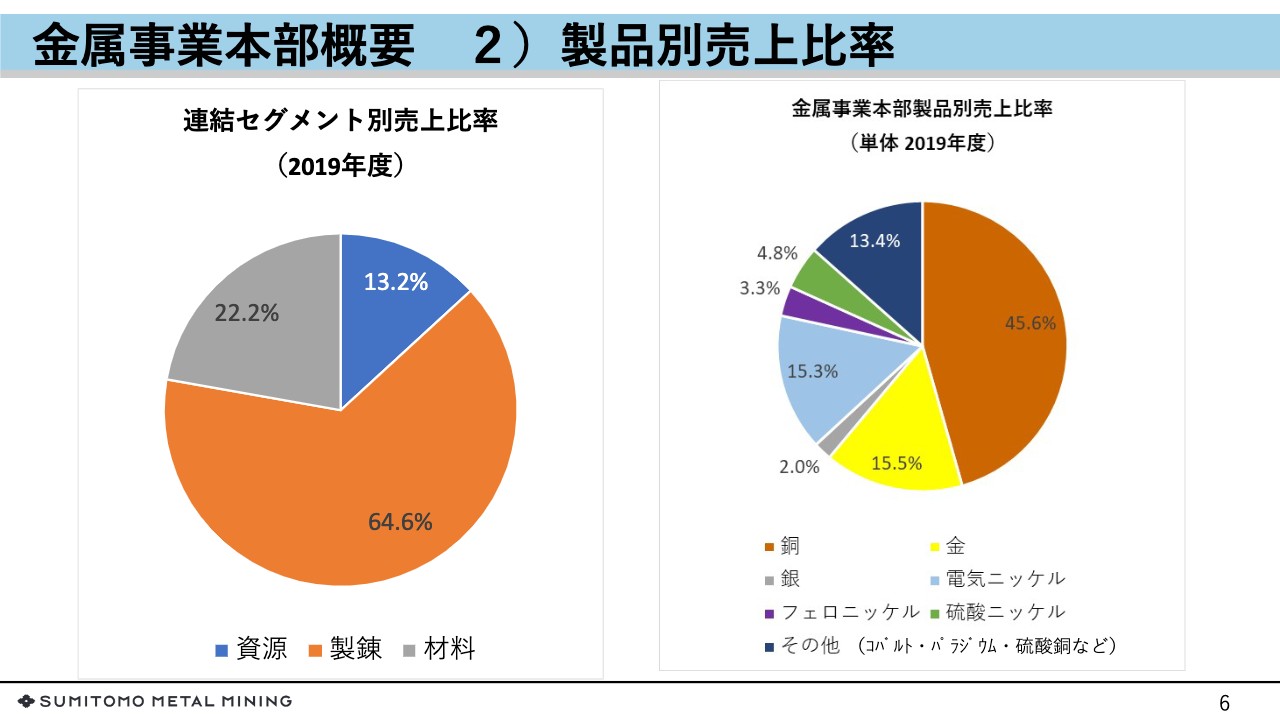

金属事業本部概要 2)製品別売上比率

続いて、事業規模の指標として売上高をご紹介します。当社は資源、製錬、材料の大きく3つの部門がありますが、そのうち売上高に占める製錬の割合は約65パーセントで、全体の3分の2を占めています。

スライド右側の円グラフをご覧ください。金属の各製品ごとに示しています。銅が一番大きな占有率であり、約46パーセントと、売上高の半分弱を占めています。また、金が約16パーセント、ニッケル系で言うと電気ニッケル、フェロニッケル、硫酸ニッケルを合わせ、約24パーセントを占めています。

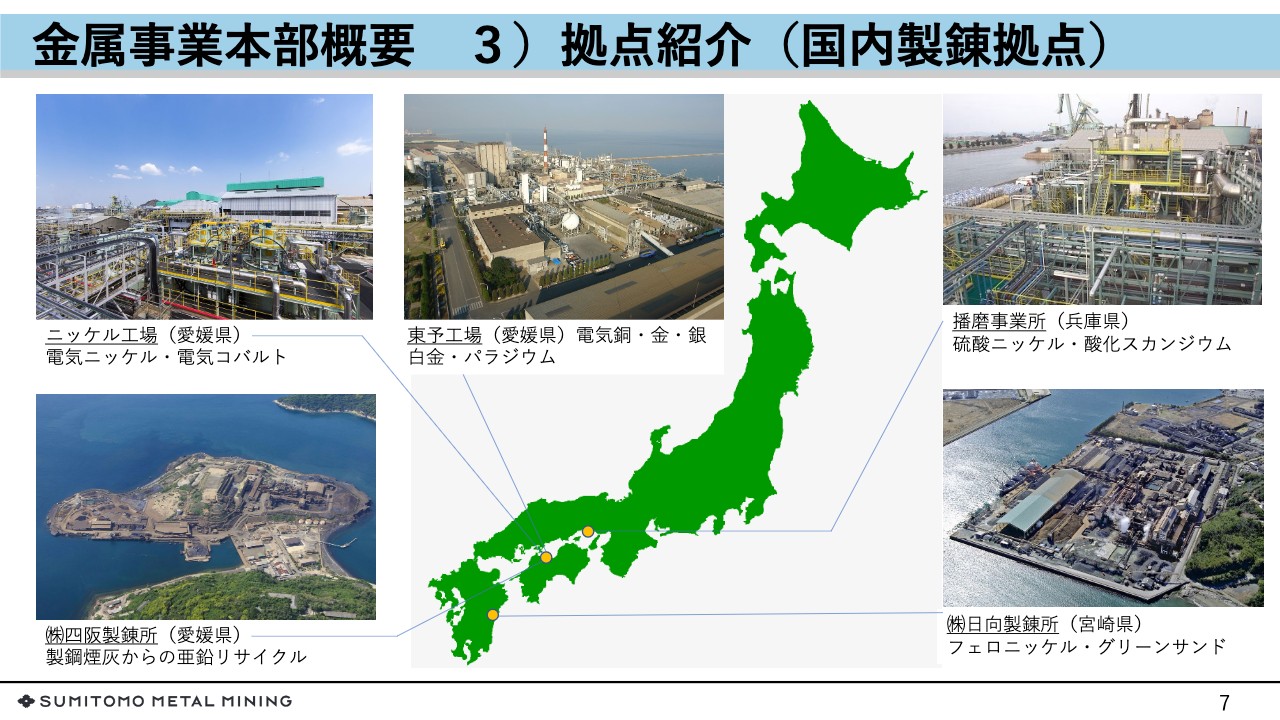

金属事業本部概要 3)拠点紹介(国内製錬拠点)

続いて、生産拠点についてご紹介します。当社の金属製錬の工場は、主に四国の愛媛県新居浜市に所在しています。スライド左側の3つの写真は、その主な拠点になります。

スライド上段中央は東予工場です。こちらでは、先ほどご紹介した電気銅・金・銀・白金・パラジウムといった製品を製造しています。

スライド上段左はニッケル工場です。こちらでは、電気ニッケル・電気コバルト・硫酸ニッケルを製造しています。

スライド左下の写真は、四阪製錬所という当社の関連会社です。こちらでは、製鋼煙灰を原料として亜鉛をリサイクルしています。

スライド右上段は、兵庫県播磨町にある播磨事業所です。従来は鉛や亜鉛の製錬を行っていましたが、近年は硫酸ニッケル・酸化スカンジウムといった製品を製造する工場に事業転換しています。

スライド右下は、九州の宮崎県日向市にある日向製錬所です。ここは、先ほどご紹介したフェロニッケル等を製造する工場です。

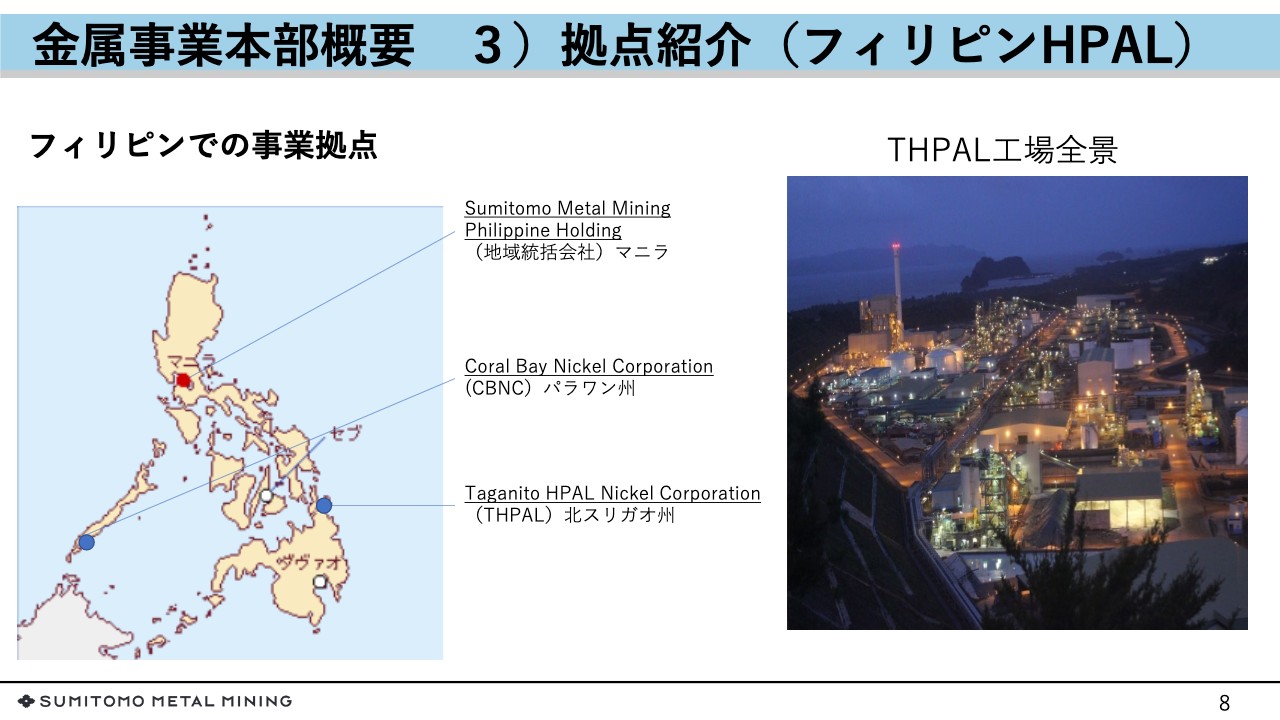

金属事業本部概要 3)拠点紹介(フィリピンHPAL)

こちらは海外の主な拠点です。ニッケルの事業を展開しているフィリピンの例を挙げています。フィリピンでは、スライドに青い点で示した2つの生産拠点に加え、赤い点で示した管理会社が1つと、3社を運営しています。

パラワン島にあるCoral Bay Nickel Corporation(以下、コーラルベイニッケル)については、2005年から生産を開始しており、ニッケルの中間製品であるMixed Sulfide(以下、ミックスドサルファイド)という、約57パーセントのニッケルを含むものを製造しています。

Taganito HPAL Nickel Corporation(以下、タガニートHPAL)もコーラルベイニッケルと同様に、ミックスドサルファイドを製造する拠点です。

金属事業本部概要 4)当社ニッケル事業の特徴

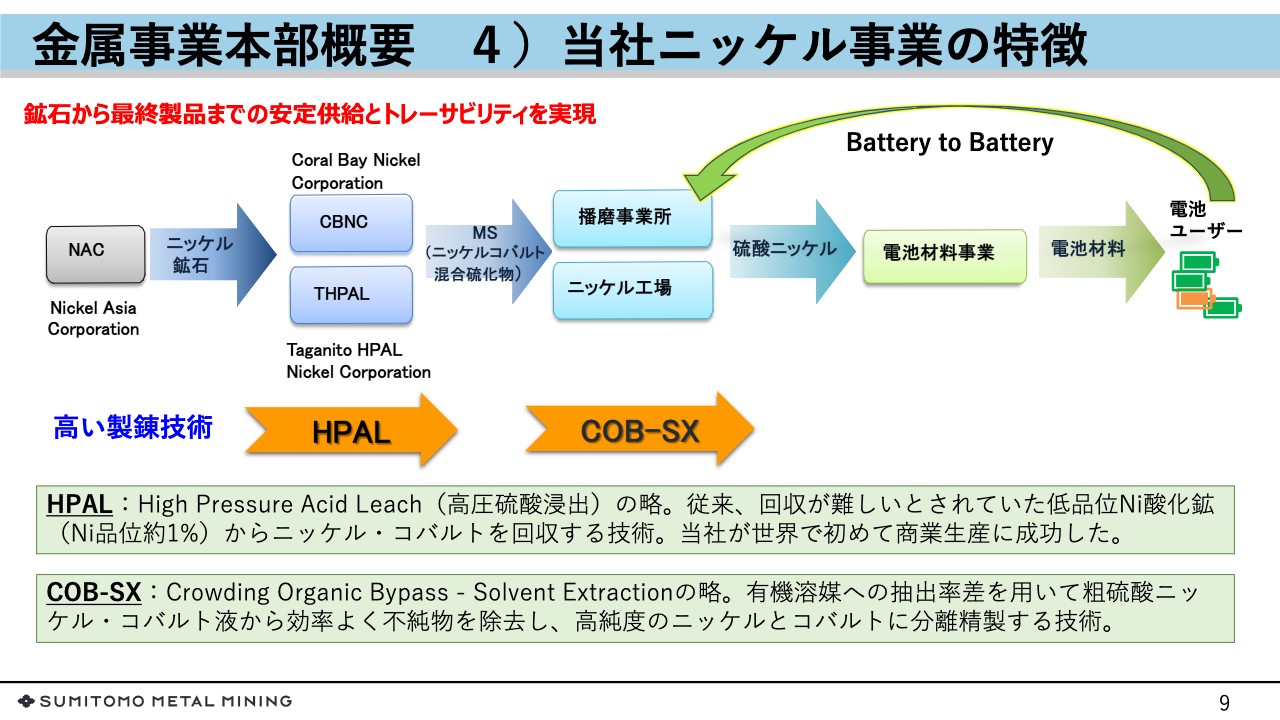

概要の最後に、当社ニッケル事業の特徴についてご説明します。当社のニッケル事業は、鉱石から最終製品までを安定供給するとともに、トレーサビリティを実現するビジネススキームとなっています。

スライドの左側から順にご覧ください。フィリピンのビジネスパートナーであるNickel Asia Corporation(ニッケルアジア社)から、原料となるニッケル鉱石を供給していただき、先ほどご紹介したコーラルベイ、タガニートHPAL で中間製品を製造した後、国内の播磨事業所やニッケル工場で硫酸ニッケルに加工します。その後、電池材料事業部でプリカーサ、NCAといった電池材料を加工し、お客さまに供給するという流れになっています。

この中における金属事業本部の役割としては、高い製錬技術を用いて高純度なニッケルを効率的に精製することが挙げられ、スライドに記載したように、HPAL、COB-SXという2つの高い技術を保有しています。

HPALについては、「High Pressure Acid Leach(高圧硫酸浸出)」の頭文字を取ってHPALと呼んでいます。従来、ニッケル品位の低い酸化鉱は回収が非常に難しいとされ、これまでは使われていませんでしたが、当社はこれを資源化し、ニッケル・コバルトを効率良く回収するHPALの技術を世界で初めて商業生産に成功しました。

また、COB-SXは「Crowding Organic Bypass-Solvent Extraction」の略となっています。有機溶媒を用いて効率良く抽出を行い、ニッケル・コバルトを分離するとともに不純物を除去し、高純度なニッケルとコバルトを生成する技術です。当社はこれらを活用し、ニッケル事業の展開を行っています。

加えて、電池のお客さまからは使用済みのバッテリーを回収し、当社の金属の製錬工場で再処理することにより再度バッテリーの材料にするという、「Battery to Battery」の事業も展開を開始しています。こちらについては後ほど詳細にご紹介します。

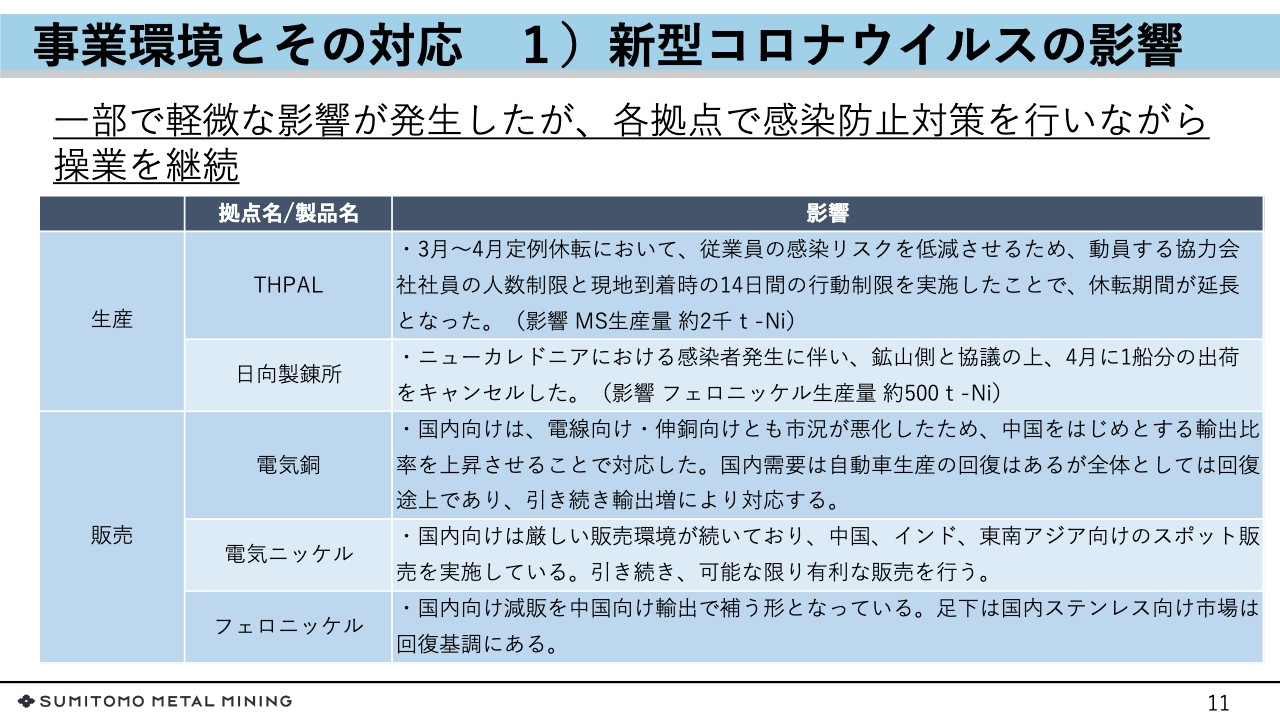

事業環境とその対応 1)新型コロナウイルスの影響

次に、事業環境の変化とその対応についてご紹介します。新型コロナウイルスの影響、原料の確保、環境意識の高まりに対する対応の3つの内容についてご説明します。

まず、新型コロナウイルスの影響についてです。スライドに記載のとおり、一部で軽微な影響が発生していましたが、現在は感染防止対策を行いながら各拠点で操業を継続しています。

生産面では、フィリピンのタガニートHPALで当初より予定していた3月から4月にかけた休転において、従業員の感染リスクを低減させるため、動員する協力会社の人数制限や現地で待機期間を設ける等、休転期間が若干延びる影響が出ました。これにより、約2千トンの減産影響が出ています。

また、フェロニッケルを製造している日向製錬所では、ニューカレドニアにおいて新型コロナウイルスの感染が拡大したことで4月に1船の入船の遅れが発生し、この影響でフェロニッケルが約500トン減産しました。

販売面については、電気銅・電気ニッケル・フェロニッケルともに国内需要は大幅にダウンし、海外、特に中国を主体に輸出を増やして対応しています。

事業環境とその対応 2)原料確保 ①数量

次に、原料の確保についてです。数量の観点から言うと、海外から購入している原料鉱石の供給が徐々に困難を増している状況になっています。そのことから、銅については、銅精鉱の自社権益比率を高め、原料の確保に努めています。なお、当社の電気銅の生産量45万トンに対して、2019年度の自社比率は25万トンとなっています。

ニッケルについては、事業関係を持っているビジネスパートナーとの関係を強化しています。フィリピンでは、25パーセント出資しているニッケルアジア社との関係、インドネシアでは、15パーセント出資しているPT Vale Indonesia(以下、PTヴァーレインドネシア)との関係、ニューカレドニアでは、26パーセント出資しているFigesbal(フィゲスバル)との関係をそれぞれ強化しています。

事業環境とその対応 2)原料確保 ②品質

品質面においても、高品位・低不純物の原料は確保しづらくなっており、不純物の対応力が要求される状況です。近年、東予工場やニッケル工場ではそのような不純物の対応能力を上げるための投資を行っています。

事業環境とその対応 3)環境意識の高まり ①海外

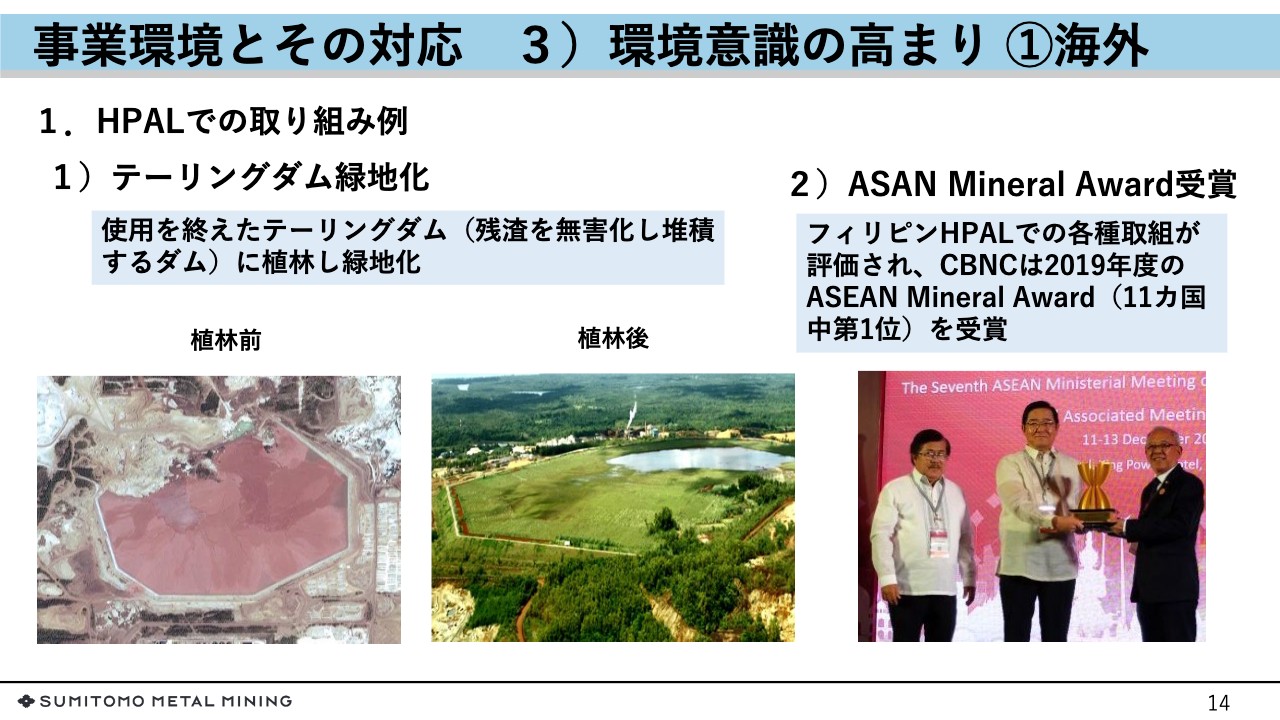

次に、環境意識の高まりに対する対応についてです。海外での取り組みについて、例を挙げてご紹介します。フィリピンのニッケル事業におけるカーボンニュートラルの取り組みとして、テーリングダムの緑地化を行っています。

スライド左側の2つの写真をご覧ください。左の写真は植林前の浸出残渣を溜めた状態のテーリングダムですが、植林後は右の写真のようになります。このように、植林を行って緑地化する取り組みを、使用が終わったテーリングダムから順次進めています。また、これらの取り組みが評価され、昨年にはフィリピンのコーラルベイニッケルが「ASEAN Mineral Award」を受賞しています。

事業環境とその対応 3)環境意識の高まり ②国内

一方、国内でも環境意識は高まっています。スライド左側の乾式工程を主体とする東予工場では、発塵対策を強化するために環境集塵能力の増強を図ってきています。また、スライド右側の湿式工程を主体とするニッケル工場では、近年のゲリラ豪雨を受け、いろいろなエリアごとに溜まる雨水を処理するための対策を強化してきています。

事業戦略と主な取り組み 1)Pomalaaプロジェクト

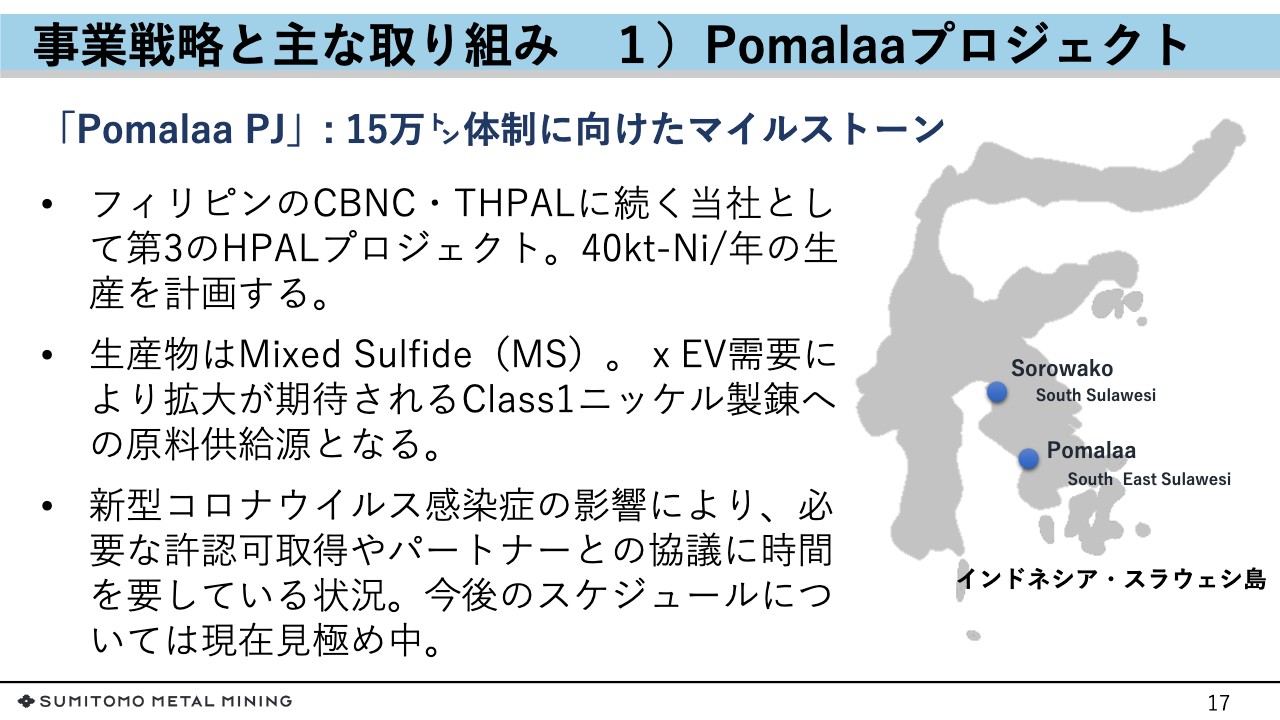

次に事業戦略と主な取り組みについてです。「Pomalaa(以下、ポマラ)プロジェクト」、自社電池材料向けNi・Co供給、リサイクル強化、ものづくり力再強化の4点についてご説明します。

まず、「ポマラプロジェクト」です。「ポマラプロジェクト」は、ニッケル事業15万トン体制に向けたマイルストーンの1つです。先ほど「現在、9万トン強のニッケルを作っている」とご説明しましたが、それに加えて、現在はこの「ポマラプロジェクト」の推進を行っています。

場所は、インドネシアのスラウェシ島で、現在ビジネスパートナーとともに操業を行っていますSorowako(ソロワコ)という、PTヴァーレインドネシアの工場の南側に位置するエリアです。ここではニッケル量で年間4万トンのミックスドサルファイドを生産する予定になっています。ここで生産したミックスドサルファイドは、当社の製錬工場に供給し、電池材料等のニッケル製品を加工することを考えています。

現在、新型コロナウイルス感染症の影響によって、必要な許認可やビジネスパートナーとの協議に時間を要している状況であり、スケジュールについては現在見極めているところです。

事業戦略と主な取り組み 2)自社電池材料向けNi・Co供給

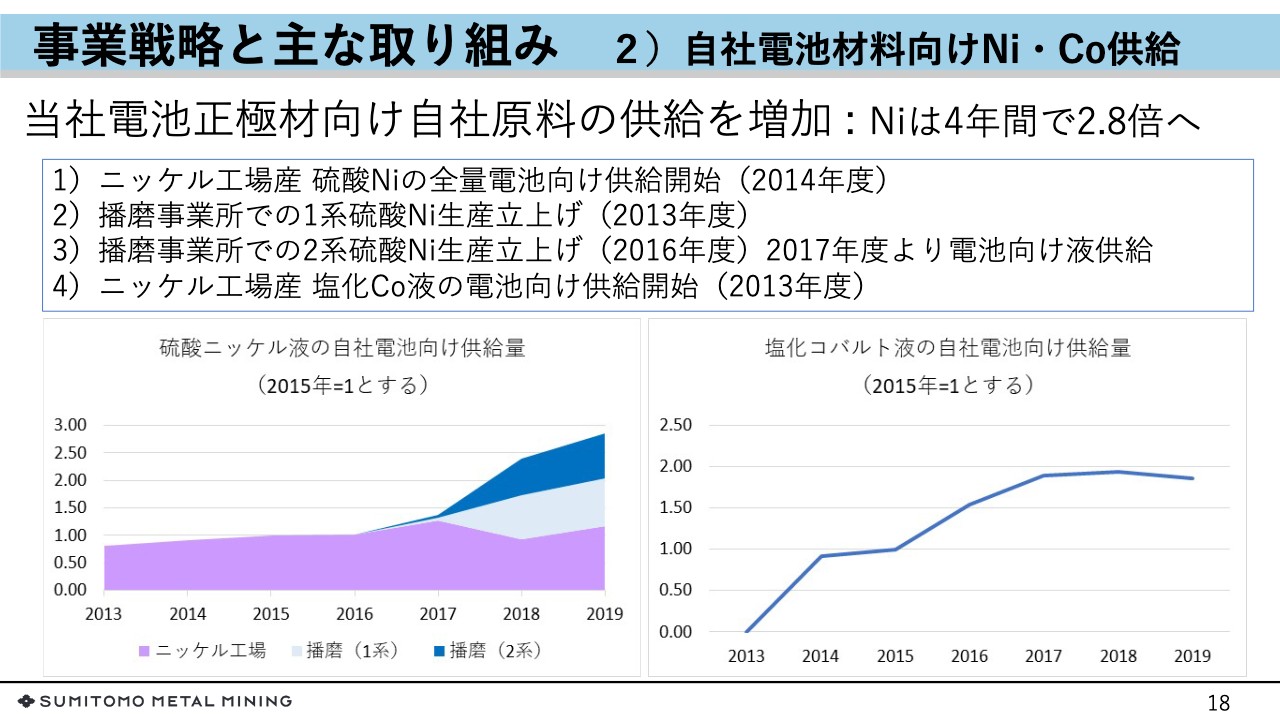

次に、自社電池材料向けNi・Co供給についてです。スライド左側の硫酸ニッケルの供給量については、2015年の供給量を1とすると、2019年には約2.8倍に急激に増やしてきています。また、スライド右側のコバルトについても、2015年を1とすると、2019年には2倍の供給量まで増やしてきています。

事業戦略と主な取り組み 3)リサイクル強化 ①東予工場

東予工場では、故銅・銅滓・金銀滓といったスクラップ等を回収し、リサイクルを行っています。スライド右側のグラフで緑色の線で示している金銀滓については、2015年に比べて、足元では2倍の処理量まで増やしています。故銅・銅滓についても、2015年に対して約1.5倍まで処理量を増やしています。

事業戦略と主な取り組み 3)リサイクル強化 ②二次電池

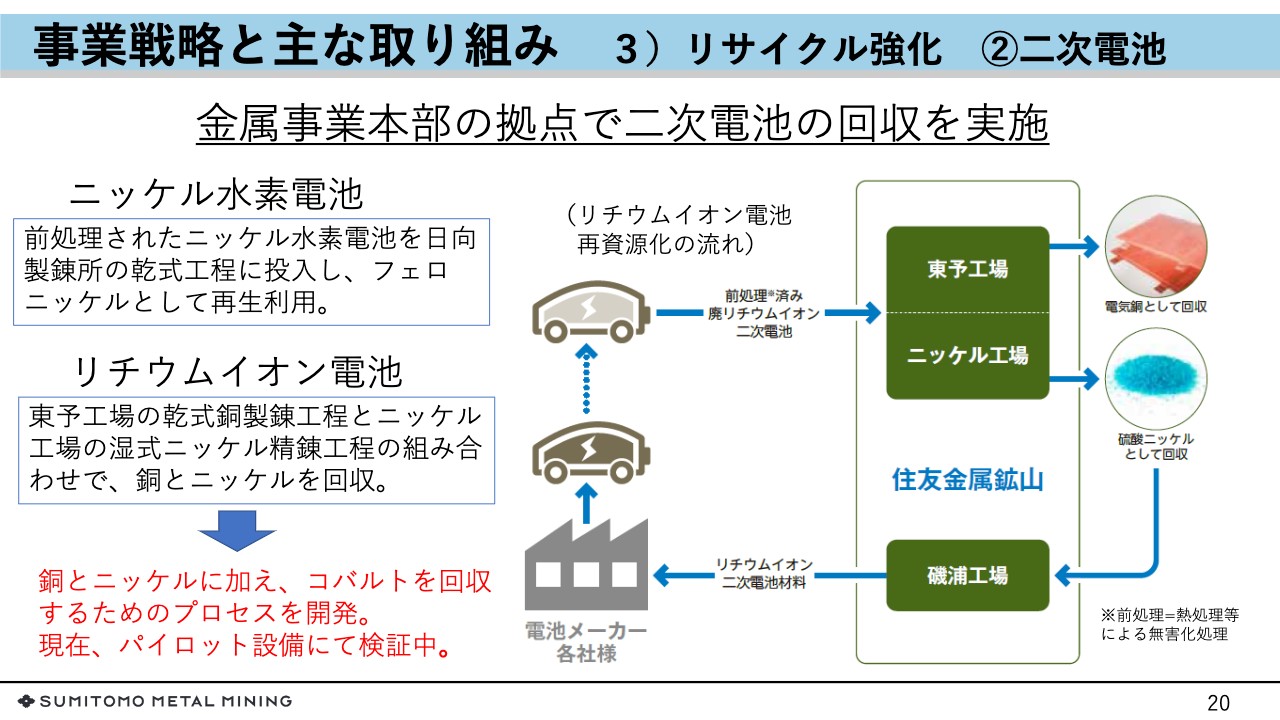

こちらは、電池を主体とするニッケルリサイクルの強化についてです。金属事業本部では現在、ニッケル水素電池とリチウムイオン電池の2つの電池をリサイクルして処理しています。ニッケル水素電池は、日向製錬所で製造し、フェロニッケルとして再利用しています。また、コバルト・銅を含んだリチウムイオン電池は、東予工場の乾式工程とニッケル工場の湿式工程を組み合わせ、銅とニッケルを回収しています。

ただ、現状はリチウムイオン電池の中に含まれるコバルトを回収することができないプロセスとなっていますので、こちらについてはプロセスの開発を進めているところです。現在、パイロット設備にて開発したプロセスの検証を行っています。これが確立すれば、銅・ニッケルに加えて、コバルトも回収できるプロセスが組み上がることになります。

事業戦略と主な取り組み 4)ものづくり力再強化

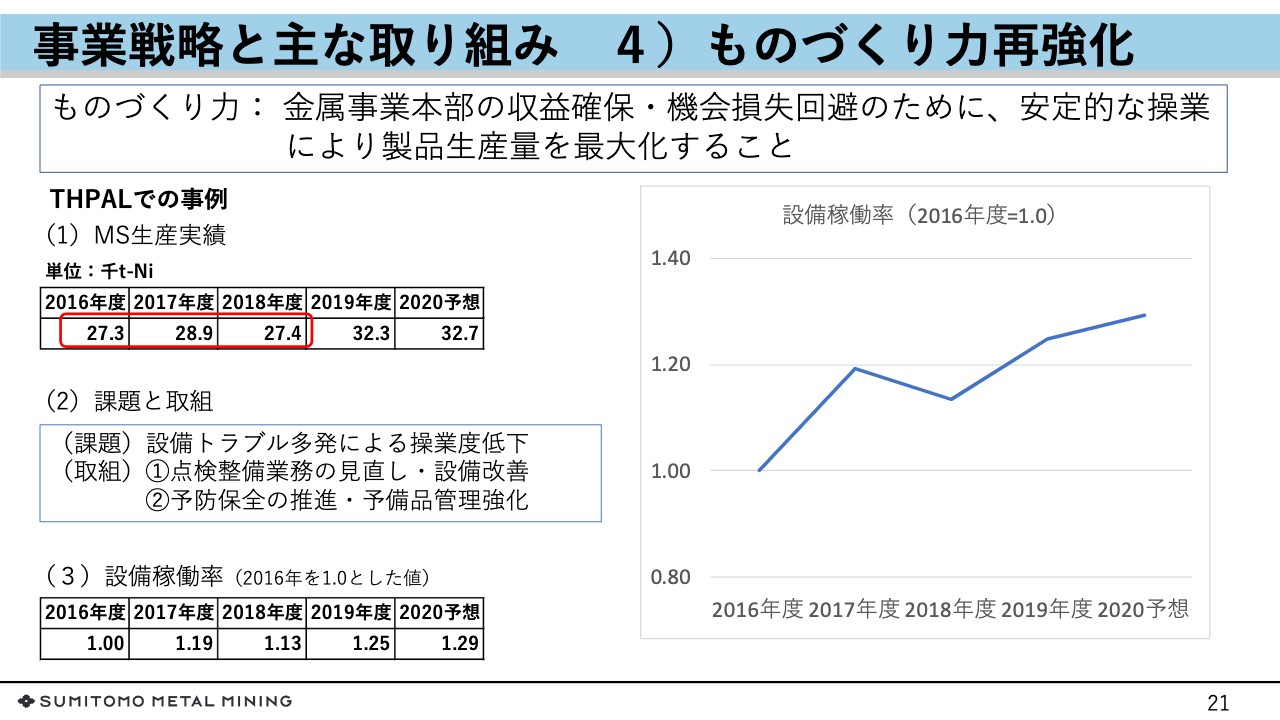

最後に、ものづくり力再強化について、THPAL(タガニートHPAL)の事例を挙げてご紹介します。赤枠で囲った数字は、タガニートHPALが生産を開始した3年間の生産量です。3万1千トンから3万6千トンの生産能力に対して、2万7千トン程度にとどまっていましたが、この大部分は設備稼働率の低下によるものでした。そのようなことから、ここ近年は徹底的に設備トラブルの防止を図ってきました。

その稼働率の関係はスライド右側のグラフに示しています。タガニートHPALの操業を開始した2016年の稼働率を1とすると、足元の2019年ならびに2020年の予想では、1.28まで上昇させることができています。これにより、生産量も足元では年間3万3千トンのニッケル量を生産するところまできています。以上で、金属事業本部の説明を終わります。どうもありがとうございました。

質疑応答1:クラス1ニッケルの生産について

司会者:それでは、質疑応答を始めます。最初に、「電気自動車用リチウムイオンバッテリーの増産計画が目白押しです。インドネシアの中国資本のプロジェクトも遅れているようですが、クラス1ニッケル生産は業界全体で間に合うのでしょうか?」というご質問を頂戴しました。これについてお答えします。

松本:EVの急激な成長に伴い、ニッケルの供給が間に合うのかどうかというご質問だと思います。EVに使われるクラス1のニッケルについては、電気ニッケルはほとんど使われません。一方で、EVに使われるニッケルとしては、ブリケット・硫酸ニッケルが主体で使われます。先ほどもお伝えしたように、当社としては「ポマラプロジェクト」等を推進してニッケルの供給量を増やし、増える分についてはEVをターゲットに硫酸ニッケルを製造していくことを考えています。

世界に目を向けると、インドネシアや豪州など、いろいろなところでプロジェクトが立ち上がることになっています。ただ、こちらについては当社も詳細な情報を持っていませんので、どのぐらいのスピードで、どのぐらいの規模が、どの年に出てくるかというところまでは十分に把握していません。しかし、ニッケル供給量が間に合う程度にならざるを得ないということで、それを補うために少しでも早く電池のリサイクルを資源化できるように努めていきたいと考えています。

質疑応答2:電池のリサイクルのコストについて

司会者:2つ目に「電池のリサイクルは、現在の市況で採算ベースを確保できますでしょうか? 世界的にリサイクルが広がれば、ニッケルなどの供給不足は回避できますか?」というご質問を頂戴しています。

松本:電池のリサイクルのコストについての質問ですが、こちらはいろいろな工程がありますので、それをどう組み合わせるかによってコストが変わってくると思います。電池はそのままリサイクルできませんので、まず無害化して破砕等をした後に、有価金属を分別して回収するということを行っています。

当社の強みとしては、既存の金属製錬のプラントを活用しながらリサイクル処理ができることですので、コスト的には有意だと思います。ただ、最終的に電池グレードの精度を上げるためにどれだけのコストがかかるかを、今後検証する中で見極めることになっていますので、その結果次第で検討を進めていきたいと思います。また、供給量については先ほどお伝えしたとおりです。

質疑応答3:「ポマラプロジェクト」、硫酸ニッケル、COB-SXについて

司会者:次の質問に移ります。「インドネシアではニッケルのHPALに取り組む会社が増えていますが、他のインドネシアのHPALプロジェクトと比べて、『ポマラプロジェクト』が持つ優位性はどこにありますか?」というご質問です。

また、「硫酸ニッケルの自社向けの供給を増やすことによって、製錬事業にとってどのようなメリットがあるのでしょうか? コストが下がるのですか?」「COB-SXは、MCLEとは違うものなのでしょうか?」という3つの質問を頂戴しています。

松本:まず、当社のHPALの優位性については、処理する鉱石によってプロセスを組み合わせる必要があるため、ひとえにHPALと言っても、いろいろなプロセスの組み合わせで構成されています。

当社はこれまでコーラルベイニッケル、タガニート HPALで経験を積んでいますので、どのような鉱石に対してどのような工程を設けなければいけないか、また、どのような処理をしなければいけないかという、技術のノウハウが蓄積してきています。

今後インドネシアで展開する「ポマラプロジェクト」では、そのような技術のノウハウが当社の強みとして活かされると考えています。当然、ここで働く技術者においても経験豊富な人材を抱えていますので、そのような人材を活用しながら生産に向けていきたいと考えています。

2つ目のご質問、硫酸ニッケルを自社向けにするメリットについては、1つは安定供給ができるということがあります。お客さまに売る場合は市況によってかなり変動しますが、当社の電池事業は成長分野として見ていますので安定供給が可能になります。

もう1つのメリットは、当社の中で共有することが可能だということです。お客さまに供給する場合は、例えば結晶を作ってお客さまに販売できる状態にする必要性がありますが、当社の中で使用する場合は、結晶等まで加工する必要性がなく、効率良く供給ができます。

3つ目のご質問、「MCLEとCOB-SXは同じものですか?」ということですが、これはまったく違う技術です。MCLEは電気ニッケルを作る製造プロセスであり、塩素を用いて原料の中の有価金属を効率良く溶かし、電気分解で製品化する技術です。

一方、COB-SXは、ニッケル、コバルト、不純物が含まれた溶液を溶媒抽出という技術を用いて分離精製する技術であり、硫酸ニッケルを製造するためのものです。したがって、これらはまったく違うプロセスとなっています。

質疑応答4:電気銅についてとコバルトのリサイクルについて

司会者:次の質問に移ります。1つ目は、電気銅に関してです。「中国では、さまざまな新しい製錬方法を用いた最新の製錬所が誕生していますが、御社の銅製錬のグローバルな競争力に関してはどう評価されていますか?」というご質問です。

2つ目は「コバルトのリサイクルに関して、技術的課題とその進捗状況について、熱処理・粉砕等の前処理、コバルト抽出の後処理に分けてもう少し詳しく教えてください」というご質問です。

松本:中国の銅製錬については、おそらくBath Smeltingのことをおっしゃっていると思いますが、これと当社の自溶炉法のコスト競争力についてのご質問だと思います。基本的にはBath Smeltingのほうが非常にプロセスが短く、簡略化できますので、コスト競争力が高いと言えると思います。

ただ、これは新しい技術ですので、まだ操業の稼働率は十分に見極められていないのではないかと評価しています。実際に中国の製錬所がどのような稼働率で動いているか、どのようなトラブルが発生しているかといった情報はありませんので、あくまでも断片的な情報の中での回答とします。

また現在、コバルトのリサイクルのプロセスはほぼ確立し、パイロット試験に移行していますが、このプロセスについては、社外的に細かいところまでご説明することはできませんので、ご容赦いただきたいと考えています。

質疑応答5:マテリアルフローのバランスのイメージについて

司会者:次のご質問に移ります。「電池材料事業では、月産1万トンへの能力増強を目指していますが、金属事業本部による材料供給はボトルネックになり得ますでしょうか? 『ポマラプロジェクト』の立ち上げも含めて、マテリアルフローのバランスのイメージを教えてください」というご質問をいただいています。

松本:こちらも詳細な数字まではご説明できませんが、現在、ニッケルは全体で9万トン作っており、そのうちフェロニッケルが1万4千トンありますので、7万7千トン程度の硫酸ニッケル・電気ニッケルを作っていることになります。電気ニッケルについては、販売しているお客さまとの関係もありますが、若干のアローワンスがありますので、このようなものをフレキシブルに変えながら、当社の硫酸ニッケル向けの供給を賄うことも視野に入れて考えています。

一方で、ポマラが製造され、それを原料として硫酸ニッケルを作ることにより、月産1万トンの生産能力を賄えると考えています。