本記事の3つのポイント

-

ディスプレーの色再現性を高める手段として、テレビに量子ドットが採用されるケースが増えている。サムスンの「QLED」テレビなどがその筆頭

ディスプレーの色再現性を高める手段として、テレビに量子ドットが採用されるケースが増えている。サムスンの「QLED」テレビなどがその筆頭 -

国内の材料メーカーがテレビ応用に向け、シートやインキ形状での材料供給を開始

国内の材料メーカーがテレビ応用に向け、シートやインキ形状での材料供給を開始 -

発光材料への応用開発も進んでいるが、QD材料そのものの特性の向上と長寿命化などが課題として残る

発光材料への応用開発も進んでいるが、QD材料そのものの特性の向上と長寿命化などが課題として残る

量子ドット(QD)は、粒径の大きさを変えることで発光する、光の波長が変わる半導体だ。色のスペクトル半値幅が狭くて波長のピーク値が鋭いことや、励起するための光に長時間さらされていても退色しにくいことから、ディスプレーの色表現を高めたり、4Kや8Kといった高精細テレビにおいて、国際規格のBT.2020が定める広色域化を実現する部材として注目を集めている。

LEDや有機ELの青色光源と共に採用

QDを搭載したテレビの先駆けは、サムスンの「QLED」テレビだろう。まるで有機EL(OLED)テレビに対抗したかのような製品だが、QLEDは液晶ディスプレーで、LEDバックライトにQDシートを被せることで、色再現性を高めている。

さらに同社は、有機ELでもQDを採用した「QD-OLED」ディスプレーを開発している。QDはカラーフィルター(CF)と同様に使用するようで、青色発光の有機EL光源でQDの緑と赤を励起し、QDCFのRGB(赤・緑・青)の3色については、QDで赤色と緑色を、有機ELで青色を発光させる方法を用いているという。

最近では、ASUSがゲーミングモニターにミニLED(LEDチップサイズが200~300μm)のバックライト(BLU)と、QDシートを搭載した、なんとも贅沢なディスプレーを発表している。

一般的なディスプレーは、青色発光のLEDチップに、黄色の蛍光体(YAG)を被せたLEDパッケージを用いて、青+黄=白色発光のBLUを搭載している。ASUSの新しいモニターでは、青色のミニLED BLUでQDシートを励起し、光の3原色のRGBのうち、青色はそのままLEDを用い、緑色と赤色はQDの発光を用いているようだ。LEDは元来高い指向性を持つ光だが、QDもスペクトル半値幅が狭く、ピーク波長が鋭いため、これら3色でより色純度の高い白色を発光できるBLUを実現しているようだ。

QDのディスプレーにおける使用方法は、①シートやフィルム状のQDをバックライト側に搭載して白色発光させるか、②CFの顔料と同様に用いるか(QDCF)、③有機ELの発光材料のようにQDそのものを発光体とする(QDEL)か、の3通りが検討されている。①はすでに実用化されており、②も開発が進められている。③については、QDが酸化や水分に弱いことや、カドミウムフリーのQD材料の発光効率が低いことなどの課題が多く、実用化は5年以上先と見られている。

日本ではシート化のほかインキ化も進展

日本では、素材メーカーがQDの研究開発を進めている。すでに、日立化成㈱が「量子ドットフィルム」を量産展開しており、米VIZIOの4Kテレビに採用されている。同社はQD材料をシート化する技術を持ち、材料については米Nanosys(ナノシス)社のカドミウムフリーQDを採用している。また、液晶パネルの重要部材であるTACフィルムを手がける富士フイルム㈱でも、ナノシスのQD材料を用いたQDシートを開発中だ。

シートやフィルム化だけでなく、インキ化も進められている。17年12月に、CF向け顔料や印刷インキなどを手がけるDIC㈱が、ナノシスのQD材料を用いてQDインキを開発すると発表しており、20年に量産を開始する計画だ。青色光源を使用するディスプレーであれば何にでも対応可能とのことで、つまり有機ELやLEDの青色光源を用いて赤・緑色のQDを励起し、QDCFのサブ画素を形成する方法だ。

QDCFの利点には、広色域化が可能なだけでなく、広視野角、省エネ化、タクトタイムの短縮化が挙げられる。QDは粒径の大きさで色が制御できるため色域を拡大しやすく、球形で全方向に色が発光するため、視野角依存が少ない。また、従来の顔料系のCFは光を吸収してしまうが、QDはそのまま発光する。つまり理論的には、発光効率が従来のCFよりもサブ画素の3色分=3倍向上し、電力を3分の1に抑えられることになる。

また、従来のフォトリソグラフィー技術を用いてサブ画素をパターニングする製造方法は、塗布→乾燥→洗浄という工程がRGBの3色それぞれで発生する。これに対し、QDインキを使ってIJ(インクジェット)装置で製造すれば、必要な分量を狙った部分に滴下することができるため、タクトタイムがはるかに短縮できる。またIJはマテリアルコストが良く、滴下後はインキを硬化するだけのため、タクトタイムの短縮化も可能だ。

また同社では、インキの硬化方法をUV硬化に絞って開発を進めている。これは、1回のUV照射1回で硬化ができるため、ユーザーのタクトタイムへの貢献度が高いからだ。例えば熱硬化方法では、一般的に溶媒と混ぜて設計することが多いため、硬化前に溶媒を乾燥除去する必要があり、乾燥させるとインキのカサが減ってしまう。そのため熱硬化方法では重ね塗りが必要となり、タクトタイムが長くなるというデメリットがあるため、量産向きの方法ではないと見ている。

ただし、IJで出せる精度には限界があり、小型で高精細なディスプレーには不向きだ。また、QDが青色光源のすべてを変換できるわけではなく、赤や緑色から微量に青色が抜けてきてしまうことから、QDCFは当面大型パネル向けに、かつ顔料CFと併用されながら、広色域化を実現するアイテムとして使われると見られている。加えて、高価格な部材であることから、DICのターゲット市場は大型テレビのプレミアムモデルなどのハイエンド市場だという。20年には、QDCFを使用する世界初のディスプレーへの採用を狙う。

QDCFでは封止やBMも課題に

DICは20年のQDインキ量産化計画を進めているが、量産化への課題としては、主にQDの分散性や均一性、発光効率の向上、IJヘッドとの合わせ込みが挙げられるという。

また、業界全体としては、有機ELの発光材料と同様、QDは水分に弱いため、どのようなバリア膜にするかについても課題となっている。バリアフィルムや薄膜封止、CVD封止などが検討されているが、どれが最適か模索されている状況だ。

このほか、CFのサブ画素を仕切るブラックマトリックス(BM)も、従来の顔料CFとは異なるという。顔料CFのBMの高さは2μmだが、QDでは10μmの高さが必要になるためだ。

QDEL発光材料の実用化は

QDシートやフィルムの商用化は始まっており、QDCFも量産化に向け開発が進められている。このほか、実用化には5年以上の歳月が必要となりそうだが、QDを発光材料としたQDELも研究開発が進められている。

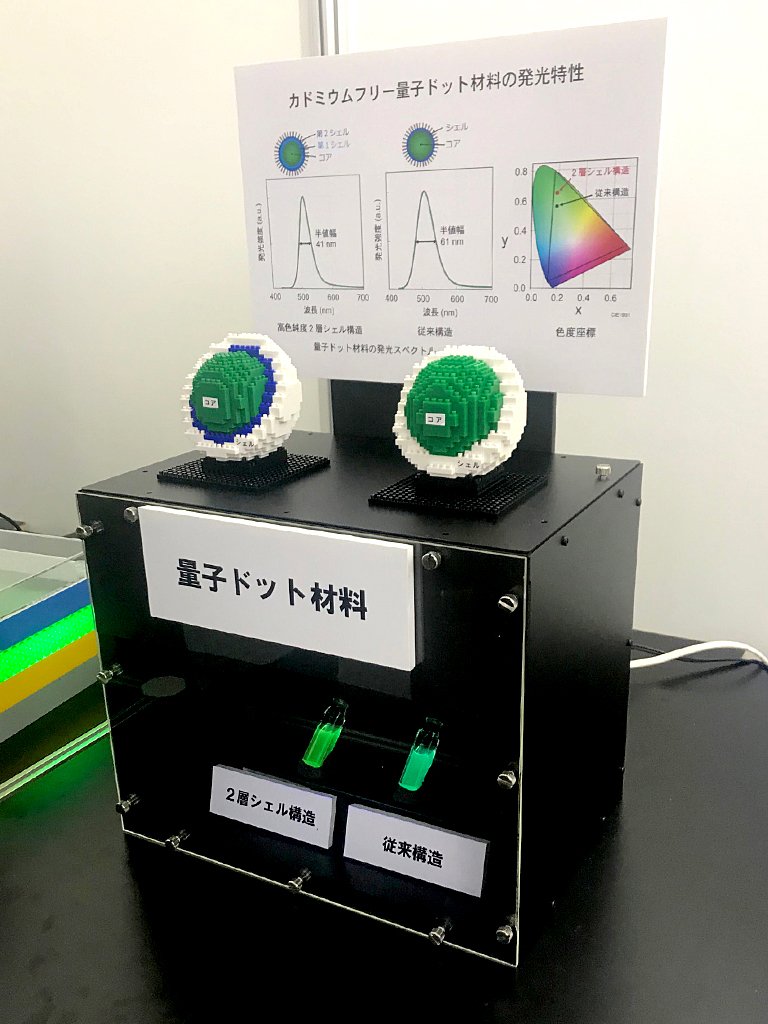

NHK技研では、㈱アルバックが提供するQD材料を用いて、QDELの共同開発を進めている。同材料はカドミウムフリーのInP(リン化インジウム)系QD。通常、球形のQDは中心部のコアと外側のシェル部分との2層構造になっている。しかし、コアがInP、シェルがSe(セレン)などを使うため、コアとシェルの格子係数が異なることから、うまく光が放出されずに発光効率が低下し、スペクトル半値幅が広がってしまうという課題がある。

技研では、この課題に対して、シェルを2層構造にすることで光の拡散を防ぎ、半値幅を狭めることに成功した。コアはInP、第1シェルがZnSe(セレン化亜鉛)、第2シェル(最外殻)にZnS(硫化亜鉛)を用いてシェルを2重にしたことにより、従来のQDの緑色の半値幅が61nmであったのに対し、41nmまで狭めることができた。従来の色味は少し白濁したような緑色だったが、はっきりとした緑色を発光することができた。

さらに、この発光材料に合わせ込むかたちで、EL構造も再構築した。発光層を取り囲む電子輸送材や正孔輸送材も、新構造のQD材料と相性の良い材料を見つけ、EL素子構造もカスタマイズすることで、光を外部へ取り出し、発光させることに成功した。

しかし、カドミウムを含むQDの発光効率は10%以上あるのに対し、カドミウムフリーの材料では1~4%程度しかない。発光層として使用するためには、QD材料そのものの特性の向上と長寿命化、そしてその材料の性能を最大限に発揮できるEL素子の開発が必要であり、実用化にはまだしばらくかかりそうだ。

電子デバイス産業新聞 編集部 記者 澤登美英子

まとめにかえて

足元のディスプレー投資は停滞気味ですが、今後の投資回復のきっかけの1つを担うとされているのが、量子ドット関連とみられています。既存の液晶テレビでは価格競争の色合いが濃くなっており、量子ドット採用などによる付加価値アップがディスプレー/テレビメーカーには欠かせない要素となっています。

電子デバイス産業新聞