本記事の3つのポイント

-

LiBの製造において新手法が登場。インクジェットや真空蒸着など低コスト化などを狙ったものが多い

LiBの製造において新手法が登場。インクジェットや真空蒸着など低コスト化などを狙ったものが多い -

全固体電池の登場も製造プロセスの刷新に影響。ただし、電極と電解質の界面抵抗が課題の1つとなっている

全固体電池の登場も製造プロセスの刷新に影響。ただし、電極と電解質の界面抵抗が課題の1つとなっている -

電極形成プロセスに独自技術を適用し、わずか3分間で満充電できる新型LiBなども登場

電極形成プロセスに独自技術を適用し、わずか3分間で満充電できる新型LiBなども登場

リチウムイオン電池(LiB)の製造プロセスには、主に塗工法が採用されている。これは、一般的には電極活物質、バインダー(接着剤)、希釈用の水などを撹拌したスラリー状の電極を支持基板に塗工・乾燥し、剥離してから電極、セパレーター、集電体を積層するものだ。

一方で、昨今ではインクジェット(IJ)法、真空蒸着法、フィルム法といった製造プロセスも提案されている。その背景には低コスト化、タクトタイムの短縮、高い柔軟性といった要求があるが、2019年中にも量産が始まる全固体電池の存在も大きい。新たに提案されている製造プロセスについてまとめてみた。

注目集まるIJ法

IJ法は一部の海外LiBメーカーが量産現場に適用し、低コスト化に大いに貢献してきた技術。最大のメリットが版下を使う必要がない点で、デジタルデータを基にIJヘッドから吐出するだけで直接的に部材を形成できる。また、プロセスも簡易になり、タクトタイムを短縮できる。プロセスの段取りも、ヘッドとインクの交換だけで済む。さらに、多品種生産のために複数の製造ラインを持つ必要がないほか、必要な部分だけに印刷するため部材の無駄を省くことができる。

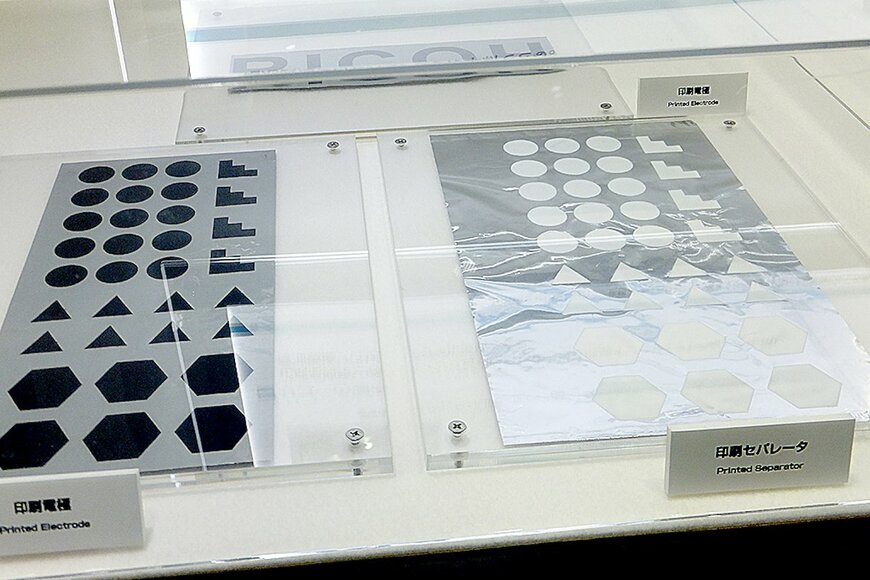

19年1月に開催された「nano tech 2019 第18回 国際ナノテクノロジー総合展・技術会議」では、㈱リコーがIJ法を活用したLiB製造プロセスを発表し、会場内の注目を集めた。これは、LiBを構成する電極やセパレーターなどをインク化し、狙った場所に重ねてデジタル印刷することでLiBを製造するもの。

具体的には集電体を支持基板として電極を形成し、その上にセパレーターなどを作り込んでいく。将来的にはデバイス上にLiBを直接印刷する技術も確立していく考えだ。

同社はこれまで、LiBに用いられているほとんどの種類の部材をインク化することに成功。これら部材をIJヘッドから吐出することで、様々な形状のLiBを所望の場所に製造できる。

例えば、タブレットの基板の中央や隅、またはメガネのつる内部に作り込むことも可能だ。しかも、ひとつひとつのカスタマイズにも柔軟に対応できる。これにより、IoTやウエアラブルデバイスのような多様なデザインに応じたLiBの製造に対応する。タクトタイムの大幅な短縮も実現しており、パッケージまでの印刷で設計以降の製造時間を従来プロセス比1/2に抑えた。

ビジネス形態としては、当初、受注生産で対応し、その後、IJプリンターなどをカスタマーに提供していく。2年後をめどに売上高1000億円を目指す。

全固体電池では様々な方法が提案

全固体電池の製造プロセスとしては、IJ法に加えて従来の塗工法、真空蒸着法、フィルム法などが検討されている。これらを組み合わせた方法も考えられている。

真空蒸着法は半導体業界などで古くから使われてきた技術。真空中で膜とする材料を蒸発させ、その蒸気が堆積することで膜を形成するもの。純度の高い高品質な膜を形成できるのが最大のメリットとなる。これまでに全固体電池のマイクロバッテリー分野に採用されてきた。

例えば、英サウサンプトン大学発ベンチャーのイリカは独自の真空蒸着法を開発し、すべての部材を蒸着・積層している。なお、正極材にコバルト酸リチウム、負極材にアモルファスシリコン系を採用している。

フィルム法は、フィルム化した電極、固体電解質、集電体などを積層するもの。基本的にロール・ツー・ロールによる単純な貼り付けプロセスとなるため、大幅な低コスト化が期待できる。例えば、米ソリッド・パワーは、ボルタ・エナジー・テクノロジーズ、A123システムズらから出資を受け、ロール・ツー・ロールの生産拠点を構築し、19年中に生産を開始する予定だ。

一方、従来の塗工法では、高効率化により、さらなる低コスト化を進める動きが顕著だ。NEDOのプロジェクト「先進・革新蓄電池材料評価技術開発(第2期)」(事業期間18~22年度、総額100億円)では、セルの連続プロセスを確立する取り組みを進めている。

具体的には、従来は電極の塗工や積層を個別で処理しているのに対し、これらを複数処理とするほか、集電体上に電極を形成することで剥離プロセスを省略する。同プロジェクトでは、電極活物質の高分散・緻密化により性能も向上させている。

課題は界面抵抗

このように様々な製造プロセスが提案されているが、全固体電池の大きな課題として挙げられているのが電極と固体電解質の界面抵抗だ。固体電解質の種類としては硫化物系、酸化物系、高分子系などがあり、材料によっても大きく異なってくる。

例えば、硫化物系は柔らかく、かつ可塑性の材料であるため、室温の加圧成型でも電極と固体電解質の粒子同士が接合され、界面抵抗もほとんどないと言われる。一方、酸化物系は硬い材料であるため、粒子同士を接合するには焼結プロセス(1000℃レベル)が必須となるが、それでも界面抵抗が高くなるうえ、活発化した元素拡散により接触界面に高抵抗の反応生成物が形成されてしまう。

新型LiBで3分間の満充電

このほか、㈱アプライドサイエンスは、電極形成プロセスに独自開発の「クラスター微細化技術」を適用することにより、3分間で満充電できる新型LiB「ハイレート電池」を開発している。これは電極活物質と希釈用の水などを混ぜてスラリー状にする際、同技術で製造された水を活用するもの。

代表取締役社長の鵜澤正和氏は「水は15~20個集まった葡萄の房(クラスター)となっているが、この構造を4個程度に小さくすることで効率よく電極を分散できるようにした。水で食器を洗うよりお湯で洗ったほうが汚れが落ちやすいのはお湯のクラスターが小さいからだ」と説明する。これにより、内部抵抗は3.5mΩ以下となり、従来比50倍のハイレート(20C)充放電が可能になった。加えて、単セル自体の内部抵抗が著しく小さいことから、発煙、発火、爆発などの懸念がないなど、安全性も高いという。

同社は19年春よりスマホ用バッテリーとして製品化する予定。生産は、繊維加工・精密機器加工を主業務とする提携パートナーのクンプラン・パワーネット(マレーシア・クアラルンプール)が担当する。19年度内にはドローンや電気自動車などの用途での量産化も目指す。

電子デバイス産業新聞 編集部 記者 東哲也

まとめにかえて

電池に限らず、製造プロセスの刷新はその分野に参入する設備・材料メーカーにとって大きなビジネスチャンスとなります。ただ、そこに向けては超えなければならない技術的なハードルも存在しており、これまでにも有力候補に挙がりながらも、量産適用されなかったケースも数多くあります。インクジェットをはじめとする新製造プロセスがLiB製造における主役となるかどうか、今後も注目していきたいところです。

電子デバイス産業新聞