本記事の3つのポイント

-

本格実用化に向けて、マイクロLEDの量産装置の引き合いが増加傾向。LEDチップを作り込むMOCVD装置は上位2社に集中

本格実用化に向けて、マイクロLEDの量産装置の引き合いが増加傾向。LEDチップを作り込むMOCVD装置は上位2社に集中 -

微小なLEDチップを大量に移載する工程では半導体製造工程で用いられるFCボンダーが必要。主要各社が開発を進めるなか、さらなる効率化が求められている

微小なLEDチップを大量に移載する工程では半導体製造工程で用いられるFCボンダーが必要。主要各社が開発を進めるなか、さらなる効率化が求められている -

FPD製造装置大手のブイ・テクノロジーなども新技術を武器に、マイクロLED分野に参入している

FPD製造装置大手のブイ・テクノロジーなども新技術を武器に、マイクロLED分野に参入している

次世代ディスプレー技術として高い期待を集めるマイクロLED。赤・緑・青(RGB)またはUVのLEDチップを個別に製造して実装するのか、あるいは同一ウエハー上に1色をモノリシックに作り込んでRGBに色変換するのか、はたまた全く別の作り方を創造するのか、その量産技術を確立するにはまだ乗り越えるべき高いハードルがあるが、事業化に向けて製造装置への引き合いが徐々に増えつつある。マイクロLED向けの装置引き合い状況をまとめた。

MOCVDは上位2社に引き合い集中

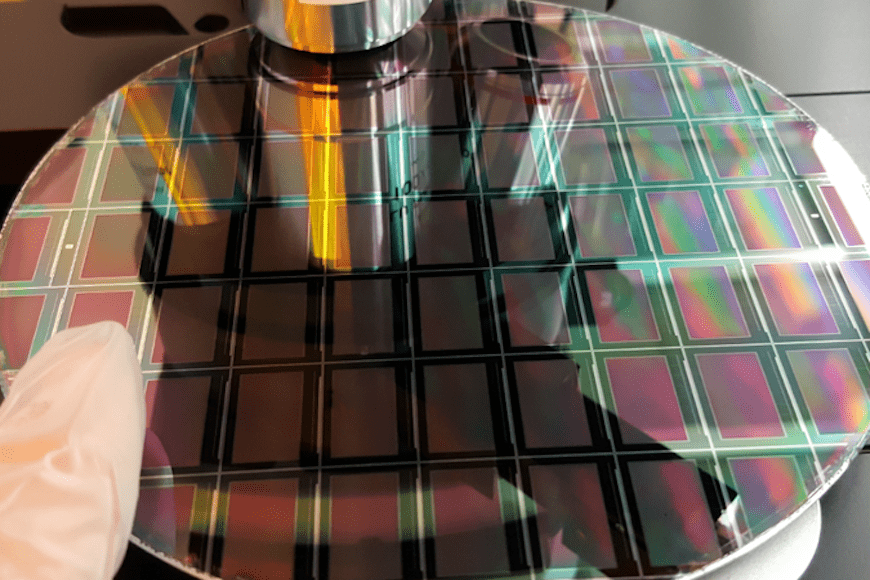

LEDチップの発光層を形成するため欠かせないのが、MOCVD(有機金属化学気相成長法)装置だ。ただし、マイクロLEDはチップサイズが数十μm角で一般的なLEDの1/100程度ときわめて小さいため、チップ製造後のビニングやソーティングが難しい。そのため、ウエハー面内で波長や発光強度をできる限り均一に作り込む必要があり、これが実現できれば、マイクロLEDチップの歩留まり向上と低価格化につながる。

こうした点から、「マイクロLED向け」とされるMOCVDへの引き合いは、市場をリードしてきた独アイクストロン(Aixtron)と米ビーコ・インスツルメンツ(Veeco Instruments)に集中している。

アイクストロンは、青や緑のGaN系LED向けに加え、赤色のAsP系LED向けのMOCVDで極めて高いシェアを持つのが強み。GaN系は「AIX G5+ C」、AsP系は「AIX 2800G4-TM」の受注を得ている。スウェーデンに本社を置くマイクロLEDベンチャーgloの米国法人glo-USAを皮切りに、モノリシックGaN on SiliconマイクロLEDの量産を目指す英プレッシーセミコンダクターズ(Plessey Semiconductors)や、世界初となるマイクロLEDチップ専用の量産工場を台湾に建設中のプレイナイトライド(PlayNitride)などから受注を得ている。

一方、ビーコは、青色LED量産用MOCVDで高いシェアを誇り、ドイツのアロスセミコンダクターズ(ALLOS Semiconductors)やカナダのビューリアル(VueReal)といったマイクロLEDベンチャーと共同開発を強力に推進している。

なかでもアロスとは、マイクロLED用GaN on Siliconエピウエハーの技術開発を完了したと共同発表している。ビーコのMOCVD「Propel」を用い、200mmエピウエハー技術の再現性を高める開発の結果、ウエハーごとの平均波長偏差を1.21nmにとどめ、ピーク波長を±0.5nmの範囲に収めることに成功した。業界内でのターゲットとして、エピウエハーで波長は±1nm、ビンは±4nmが求められているが、共同開発によって両社はベストウエハーとして平均波長偏差0.85nmを実現できたという。

アロスのCEOであるBurkhard Slischka氏は「この技術は200mmウエハーですぐに利用可能であり、次の目標として波長±1nmのエピウエハーに向かっている。さらに、これを300mmウエハーでも可能にする明確なロードマップも保有している」と述べている。

マストランスファーはFCボンダーメーカーが主役

RGBやUVのチップを個別に製造し、これを画素に用いてディスプレーを製造する場合に課題となるのが、数十μmの微小LEDチップを大量かつ高精度に実装する技術・装置を確立することだ。このチップの大量移載手法として、現在のところ最も実用化に近いのがマストランスファーと呼ばれる技術、要するにLEDの一括フリップチップ(FC)ボンディングである。

マイクロLEDは、発光層を形成する際の下地基板(青や緑、UVであればサファイアやシリコン、SiC、GaNなど、赤はGaAs)から発光層だけを剥離し、薄膜チップとしてディスプレー基板に実装される。このため、マストランスファーの高度化を進めている企業にはFCボンダーメーカーが多く、これまでのところ具体的な納入実績をほとんど明らかにしていないものの、日本では東レエンジニアリングや芝浦メカトロニクス、TDK、海外ではK&S(キューリック&ソファ)やASMアッセンブリーなどが鋭意開発を進めているようだ。現時点で一度に移載できるチップ数は5000~1万程度(ディスプレーのサイズや画素ピッチによって異なる)とみられ、さらなる高効率化が求められている。

このうちK&Sは18年9月、ミニ&マイクロLEDを開発するベンチャーの米ロヒニ(Rohinni)と共同で、ミニLED向けの実装ソリューション(ボンディング装置)「PIXALUX」を開発したと発表し、顧客評価を開始している。PIXALUXは、ミニ&マイクロLEDの超小型ダイに対応し、超高速配置ヘッド設計によって高い生産性と歩留まりを実現できる。複数タイプの基板にLEDおよびICを高精度に配置でき、10枚のウエハーキャリアに対応したウエハーマガジンを備え、ワンステップ自動ウエハーローディングによって使いやすさを追求した。

両社は18年5月に共同開発パートナーシップを結び、開発を進めてきた。ロヒニは、民生機器向けに±10μmの精度で毎秒50ダイを歩留まり99.999%で実装できる独自技術を有しているといい、これは既存のピック&プレース技術より3~5倍高速だ。ロヒニは、カナダの自動車部品メーカー、マグナ・インターナショナル(Magna International)と米ミシガン州ホリーに自動車用照明の合弁会社「Magna Rohinni Automotive」を設立しており、この合弁会社でもPIXALUXを活用するとみられる。

モノリシックではウエハー接合にも需要あり

モノリシック型のマイクロLED向けには、ウエハー接合装置にも需要が出てきている。ウエハー接合装置「GEMINI」をプレッシーセミコンから受注したのが、オーストリアのEVグループ(EVG)だ。

プレッシーは18年9月、モノリシックGaN on SiliconマイクロLEDの量産に向けて、シリコンバックプレーン(駆動回路)技術を持つジャスパーディスプレー(JDC、台湾新竹市)と戦略的パートナーシップ契約を結んだ。プレッシーがGaN on Siliconウエハー上に製造したマイクロLEDディスプレーを、JDCのシリコンバックプレーンで駆動できるようにするのが狙い。GEMINIは、マイクロLEDアレイとバックプレーンの貼り合わせに活用されるとみられる。GEMINIは、特許取得済みのSmartView NT自動接合アライメント技術を搭載しており、高精度のウエハーボンディングが可能。最大300mmのウエハーまで対応することができる。

ブイテクが独自技術で装置を受注

このように、既存の半導体・LED製造技術をブラッシュアップしながらマイクロLEDの量産用に最適化しようとする動きがある一方、新たな製造プロセスを創造しようとする装置メーカーもある。その代表例がブイ・テクノロジーの取り組みだ。

この取り組みの詳細については、以前「マイクロLEDディスプレー、ブイテクが新技術」で紹介した。加えて、ブイテクは18年11月、この独自技術を用いたフレキシブルマイクロLEDディスプレー用のレーザーリフトオフ(LLO、LED薄膜発光層を下地基板から外す)装置とLED移載装置を受注したと発表した。この技術開発には、UVマイクロLEDチップの提供でナイトライド・セミコンダクター(株)(マイクロLED事業は子会社の(株)マイクロ・ナイトライドが担当)といった日本メーカーも協力しており、今後のさらなる技術発展が期待されるところだ。

実現できれば次世代FPD装置の主役に

仮に、マイクロLEDで4Kディスプレーを実現しようとすると、4K=830万画素×RGBサブピクセルで約2500万チップを正確に実装しなければならない。100インチを超えるような大型ディスプレーであればチップの実装ピッチは比較的緩くて済むが、パソコンやスマートフォンの画面サイズで4Kを実現しようとすると、実装の難易度はさらに上がる。

こうした高い製造難易度を見越して、マイクロLEDディスプレーを「現実味が薄い」と見る専門家も少なくないが、もしもいち早く実現できれば、半導体製造装置が次世代FPD製造装置の本命にのし上がることになる。超えるべきハードはかなり高いが、製造装置各社のさらなる技術開発に大いに期待したい。

電子デバイス産業新聞 編集長 津村明宏

まとめにかえて

マイクロLEDは既存のディスプレーと製造工程が大きく異なるため、新たな装置需要を生み出すと期待されています。とりわけ半導体製造工程が用いられているものを、マイクロLED向けに転用するといったケースが多く見受けられ、半導体製造装置メーカーも新たな事業機会として期待を寄せています。今後に向けては、どのアプリケーションで採用が進んでいくのか、ウエアラブルデバイスやスマートフォンに加え、大型テレビまでに広がりを見せていくのか。採用状況によっても、市場規模が大きく変わってくるでしょう。

電子デバイス産業新聞