本記事の3つのポイント

-

放熱基板の需要が拡大。車載用LEDヘッドライトなどの市場が拡大しており、既存メーカーに加え新規参入組も

放熱基板の需要が拡大。車載用LEDヘッドライトなどの市場が拡大しており、既存メーカーに加え新規参入組も -

市場でトップを形成するのがデンカとニッパツ。コア技術となる樹脂材料の設計からブレンド、回路までの基板製造を一貫して行う

市場でトップを形成するのがデンカとニッパツ。コア技術となる樹脂材料の設計からブレンド、回路までの基板製造を一貫して行う -

新規参入が相次ぐのは、LEDヘッドライトやヘッドアップディスプレー、EV用オンボードチャージャーのほか、産業用パワーモジュール向けなどで市場拡大が見込まれているため

新規参入が相次ぐのは、LEDヘッドライトやヘッドアップディスプレー、EV用オンボードチャージャーのほか、産業用パワーモジュール向けなどで市場拡大が見込まれているため

放熱対策を講じた特殊なプリント配線板の需要が拡大している。従来は発光ダイオード(LED)を搭載した照明器具用途を筆頭に、液晶テレビ用バックライト向けの一部の市場にとどまっていたが、最近では高輝度なLEDを車のヘッドライト向けに採用する動きが加速している。

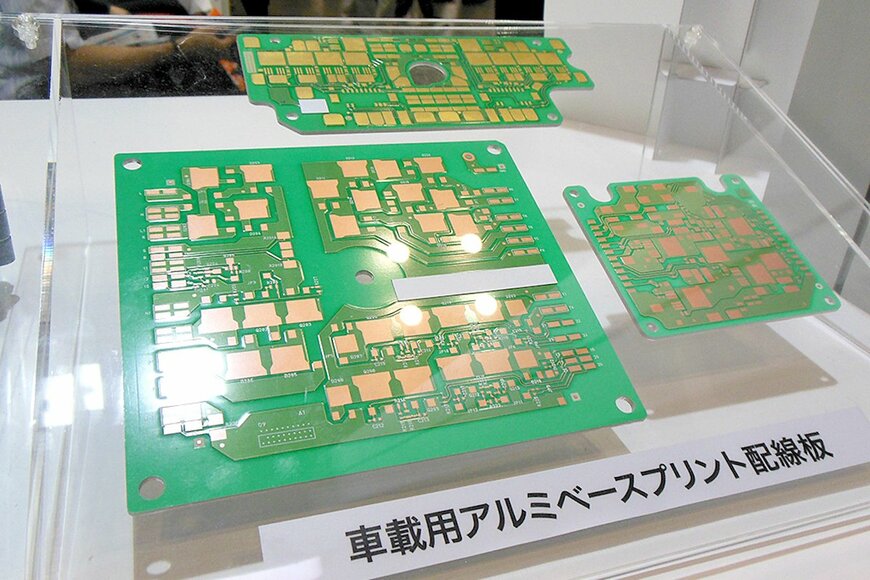

そのメーン基板としてアルミや銅板などと高熱伝導樹脂を貼り合わせた金属ベース高放熱基板に注目が集まっている。さらにはパワーMOSFETなどのパワーデバイスを搭載した事例も多くなり、一部のセラミック基板の代替も視野に入ってきた。熱伝導率が10W/mKクラスの高放熱樹脂基板材料開発に進展が出てきたことや、競合するセラミック基板に比較して低コスト化が図れるといったメリットが評価されているようだ。

利昌工業など既存の銅張積層板メーカーのほか、住友ベークライトや積水化学工業も本格事業展開を加速する。三菱マテリアルなども新規参入を図る。同市場はこれまで、デンカとニッパツの両巨頭が市場を二分していたが、どこまでその牙城を崩せるのか注目が集まる。

デンカとニッパツの牙城

放熱特性に優れる金属ベース高放熱基板は、ニッチ市場でありながらLED照明や液晶テ レビ向けのバックライト用途として普及し、現在、適用範囲を広げつつある。車のEPS(電動パワーステアリング)のほか、DC/DCコンバーターやエアコン用インバーター回路向けなどに、堅調に市場が拡大している。放熱性やコスト面から、金属にはアルミあるいは銅板が使用されている。発熱するLEDやパワーデバイスの搭載基板として、高放熱性や反り対策が特に要求されるため、放熱性や低弾性などの樹脂設計やブレンド技術などに知見のある一部のメーカーしか手がけていない。

その金属ベース高放熱基板市場でトップを形成するのがデンカとニッパツだ。コア技術となる樹脂材料の設計からブレンド、回路までの基板製造を一貫して行っている。

しかし、両社はここ最近異なる戦略を見せている。デンカは主力の渋川工場(群馬県渋川市)で材料工程の樹脂の生産能力を拡大し、一部は自社で基板製造までこなすものの、基板製造などの回路形成工程はフィリピンなど海外に展開する基板メーカーに外注する傾向を強めている。一方で、ニッパツは駒ヶ根工場(長野県駒ヶ根市)ならびにマレーシア工場で基板の一貫生産ラインを構築済みだ。さらにニッパツでは、将来的に基板と放熱フィンなどと一体化した冷却モジュール基板などのモジュール化事業も視野に入れる。

アプリ拡大で大手企業も参入

同市場に新規参入が相次ぐのは、今後LEDヘッドライトやヘッドアップディスプレー(HUD)、EV用のオンボードチャージャーのほか、産業用パワーモジュール向けなどに市場が大きく拡大することが見込まれているためだ。ヘッドライトなどには高輝度のLEDが採用されており、発熱対策や振動対策が要求される。熱伝導率の高い樹脂開発が加速されたことで、コストの高いアルミナ基板を代替する流れが見えてきた。

利昌工業は、熱伝導率3W/mKの耐クラック性能を向上させた高熱伝導率の基板材料などの出荷を始めている。マイナス40~125℃での熱サイクル試験で3000回をクリアした高信頼性の基板材料である。車載などのLEDを搭載する基板回りに最適だ。また、60μmtの薄型化により多層成形も可能な材料もラインアップ。さらに10W/mKの高熱伝導率を達成した樹脂もラインアップし、セラミック基板の代替を視野に入れる。

住友ベークライトも、セラミックス並みの放熱・絶縁性を持った高熱伝導材料の有機材料の開発に注力する。各種フィラーや高信頼性樹脂の配合技術を武器に、7W/mKの高熱伝導率樹脂を開発済みだ。絶縁破壊電圧は6kV対応という。また、今回低弾性(ヤング率0.9GPa)の樹脂で、1.9W/mKの絶縁樹脂「ALC-1333」も開発中であることを明らかにした。回路基板形成も可能で、顧客用途に応じて柔軟に対応する。同社もまずは車載用ヘッドライトや一部のパワーモジュール向けに拡販を図る。

積水化学工業は高熱伝導の樹脂材料を開発し、パワーモジュール用途などの市場に売り込む。厚みが125μmtで、10Wならびに12W/mKの熱伝導率を達成している。さらに同社は、接着性のある高熱伝導率材料(3ならびに8W/mK)で絶縁破壊電圧が4.0kVより大きいという。IPMモジュールなどへの採用に向けて開発を加速している。また同社は、絶縁材料の開発にとどまらず、顧客ニーズに応じてアルミや銅板などと組み合わせて回路形成も行い、高放熱樹脂からの一貫生産も視野に入れる。

三菱マテリアルは、高輝度LEDや低耐電圧のパワーモジュール用の絶縁樹脂を自社開発し、同市場に本格参入する。絶縁層に耐熱性にも優れるポリアミドイミド(PAI)をベースに樹脂開発し、独自のナノフィラー技術と組み合わせて、世界最高レベルの低熱抵抗の基板材料を開発した。絶縁層の厚みは25μmt。既存製品よりも絶縁層を半分以下に薄くすることにより、熱伝導率は3W/mKながらも平均耐電圧はAC3kVを達成した。

冷熱信頼性は3000回(マイナス45~150℃サイクル)をクリアした。リフロー温度も300℃40秒にパスし、車載などの高信頼性基板などの市場を積極的に開拓する。同社の新開発の樹脂を採用すれば、既存の窒化アルミ基板を、同社の新開発樹脂+銅ベース基板で代替できる。ヒートシンク付き構造でも、より小型のもので高性能化が実現できるのだ。

一部セラミック基板も代替

放熱基板樹脂材料大手の日本理化工業所は、パワーデバイス対応の高耐熱・高放熱銅張積層板(CCL)材料の量産を開始した。セラミック基板を使った既存のDBC(ダイレクトボンディングカッパー)技術を金属ベース高放熱基板で代替する。

同社が開発した高放熱基板樹脂材料は、熱伝導率が10W/mKと高く、効率よく放熱ができる。フィラー配合など独自技術をフルに活用して600/1200Vの高耐圧にも対応する。現在、1700V対応の高耐圧材料も評価中である。

エアコンをはじめ、風力発電、電鉄、無停電電源装置(UPS)用途のIGBTモジュール向けなど、既存のセラミック基板を絶縁基板とするDBC技術の代替を目指す。セラミック基板と異なり、金属ベース高放熱基板は大面積化ができ、コストも大幅に引き下げられる。主な顧客は国内外のパワーデバイス・モジュールメーカーとなる。この基板樹脂材料は、配線層に500μm厚の厚銅や2mm厚の銅板を、放熱板として一括で提供できる。

足元の受注も堅調で、特に大型の産業用エアコン向けなどのIPM用の絶縁回路基板として、既存のセラミック基板を代替する。さらに20W/mKクラスの高熱伝導率の次世代高耐熱・高放熱基板の樹脂材料の開発も加速する。

また、同社は車載用LEDヘッドライト向けの高放熱基板CCL材料も開発し、自動車照明器具メーカーやティア1にサンプル出荷を開始している。車載用途向けは2製品をラインアップ。高Tg(200℃以上)と低弾性CCLを開発した。1年ほど前から国内外の自動車・ティア1など10社程度にサンプル出荷を開始、期待どおりの評価が出ているという。早ければ20年以降の量産を視野に入れている。今後、車載用としてはHUD向けにも需要が本格化するとみて販促活動を強化する。

高放熱基板市場を巡る動きは、高輝度LEDやパワーIC需要の拡大で慌ただしくなっている。既存のセラミック基板市場の代替も現実味を帯びてきており、同市場は賑わいをみせる。材料開発を含めて新規参入が相次ぎそうだ。

電子デバイス産業新聞 副編集長 野村和広

まとめにかえて

記事にもあるとおり、金属ベースの高放熱基板市場はニッチマーケットでありながらも、今後の成長が見込まれている将来性の高い分野の1つです。素材分野で強みを持つ日系勢は、伝統的にこの市場で高い存在感を持っています。技術的には新材料も今後続々と出てくる可能性があるため、参入企業にもとっても付加価値戦略を推進しやすい市場といえます。

電子デバイス産業新聞